Akku-Einzelzellen-Tester HET 20 Teil 2/2

Mit

dem HET 20 ist die Kapazitätsmessung von Einzelzellen mit bis zu 20 A

Entladestrom und somit unter realistischen Einsatzbedingungen möglich.

Unterstützt werden alle wichtigen Akku-Technologien wie NC, NiMH,

Blei-Säure, Blei-Gel, Lithium-Ionen und Lithium-Polymer.Nachbau

Beim

HET 20 kommen sowohl konventionelle bedrahtete Bauelemente als auch

SMD-Bauteile zum Einsatz. Besonders einfach wird der praktische Aufbau

dadurch, dass die Leiterplatte mit komplett bestückten SMD-Komponenten

ausgeliefert wird. Aufgrund der Miniatur-Bauweise und der geringen

Pin-Abstände, insbesondere beim Mikrocontroller, wird die Handbestückung

der SMD-Komponenten sonst zu schwierig. Zu leicht können dabei

Kurzschlüsse zwischen benachbarten ICPins entstehen.Das

für 2 x 16 Zeichen ausgelegte Punktmatrix- LCD-Modul mit

Hinterleuchtung wird anschlussfertig als komplett aufgebaute Einheit

geliefert. Da von Hand nur noch die konventionell bedrahteten Bauteile

wie Taster, Buchsen usw. zu bestücken sind, entsteht in recht kurzer

Zeit ein fertig aufgebautes Gerät. Wie

bereits im ersten Teil des Artikels erwähnt, gibt es zwei

unterschiedliche Montagemöglichkeiten für die Displayeinheit, wodurch

der Einbau in ein Gehäuse sehr flexibel möglich ist. Bei liegender

Displaymontage bleibt die Basisplatine als eine große Einheit bestehen.

Soll hingegen das Display in stehender Position genutzt werden, besteht

die Möglichkeit, die Platine entlang der Sollbruchstelle in zwei Hälften

zu brechen. Damit aber keine Bauteile beschädigt werden, sollte das

Brechen der Platinen entlang der Sollbruchstelle vor der weiteren

Bestückung mit Bauteilen erfolgen. Die Displayeinheit mit den

Bedientasten wird dann nach der Bestückung mit Hilfe von zwei

Montagewinkeln rechtwinklig an die Hauptplatine geschraubt, und alle

korrespondierenden Leiterbahnen sind mit viel Lötzinn zu verbinden. Im

weiteren Verlauf der Nachbaubeschreibung gehen wir von der zweiten

Variante (Display und Bedientaster im 90°-Winkel zur Hauptplatine

montiert) aus, wobei die Bestückung ansonsten identisch ist. Die

eigentlichen Bestückungsarbeiten beginnen wir mit dem Einlöten des

Widerstandes R 8 in stehender Position. Es folgen die

Elektrolyt-Kondensatoren, wobei unbedingt die korrekte Polarität zu

beachten ist. Falsch gepolte Elkos können sogar explodieren.

Üblicherweise ist die Polarität bei Elkos am Minuspol gekennzeichnet.

Nach dem Einlöten sind, wie auch bei allen danach zu bestückenden

bedrahteten Bauelementen, die überstehenden Drahtenden mit einem

scharfen Seitenschneider direkt oberhalb der Lötstellen abzuschneiden. Im

nächsten Arbeitsschritt ist der Einstelltrimmer R 1 einzulöten, wobei

eine zu große oder zu lange Hitzeeinwirkung auf das Bauteil zu vermeiden

ist. Der aus zwei Hälften bestehende Platinen- Sicherungshalter wird

gleich nach dem Einlöten mit der dazugehörenden Glas- Feinsicherung

bestückt. Mit einer Senkkopfschraube M3 x 12 mm, Zahnscheibe und Mutter

wird der Kfz- Sicherungshalter auf die Leiterplatte montiert, und

anschließend sind die Anschlüsse mit viel Lötzinn festzusetzen. Danach

ist die 25-A-Kfz-Sicherung in den Sicherungshalter zu drücken. Es

folgt der Einbau des Spannungsreglers IC 4 mit möglichst kurzen

Anschlussbeinchen. Die Western-Modular-Buchse BU 2 und die DC-Buchse BU 1

müssen vor dem Verlöten plan auf der Platinenoberfläche aufliegen. Die

Shunt-Widerstände R 27 und R 28 sind aus Manganindrahtabschnitten von 58

mm Länge herzustellen. Über die beiden Manganindrahtabschnitte ist

jeweils ein 53 mm langer Isolierschlauch zu ziehen, bevor die

Widerstände in einem Bogen nach oben in die Leiterplatte gelötet werden. Nach

dem Einlöten müssen jeweils 53 mm Länge des Widerstands-Drahtes wirksam

bleiben. Zur Wärmeabfuhr wird der Leistungstransistor T 7 an einen

großflächigen Kühlkörper montiert. Da die Kühlfahne des Transistors

gegenüber dem Kühlkörper isoliert werden muss, sind eine Glimmerscheibe

und eine Isolierbuchse erforderlich. Die Glimmerscheibe wird zur

Verringerung des Wärme-Übergangswiderstandes beidseitig dünn mit

Wärmeleitpaste bestrichen. Danach erfolgt die Montage mit einer Schraube

M3 x 10 mm, Zahnscheibe und Mutter am Kühlkörper. Zur

Befestigung des Temperatursensors SAX 1 dient eine Metallschelle und

eine gewindeschneidende 3-mm-Schraube. Auch der Temperatursensor ist zur

Verringerung des Wärmeübergangswiderstandes an der abgeflachten Seite

dünn mit Wärmeleitpaste zu bestreichen. Danach werden die Anschlüsse des

Leistungstransistors und des Temperatursensors von oben durch die

zugehörigen Platinenbohrungen geführt und der Kühlkörper mit zwei

selbstschneidenden 3-mm-Schrauben fest auf die Leiterplatte montiert. Im

nächsten Arbeitsschritt sind danach die Anschlusspins sorgfältig zu

verlöten.

|

| Bild 5: LCD-Modul mit angelöteter 16-poliger Stiftleiste |

Der

Abstand des Displaymoduls zur Bedienplatine wird durch vier

Abstandsröllchen von 8 mm Länge bestimmt. Zur Montage sind vier

Schrauben M2 x 14 mm von oben durch die Befestigungsbohrung der

Displayplatine zu führen, die Schraubenenden werden dann jeweils mit

einem Abstandsröhrchen bestückt und durch die zugehörigen Bohrungen der

Bedienplatine geführt. An der Platinenunterseite erfolgt letztendlich

das Verschrauben mit vier Muttern M2, wobei jeweils zwischen die Platine

und die Muttern eine M2-Fächerscheibe zu legen ist. Damit sind die

Leiterplatten bereits vollständig bestückt. Im nächsten Arbeitsschritt

werden die Anschlussleitungen zum Prüfling angefertigt und

angeschlossen. Das Gerät besitzt zum Anschluss an der zu entladenden

Zelle jeweils zwei Leitungen für den Pluspol und zwei Leitungen für den

Minuspol, die direkt an die Anschlusspole des Prüflings anzuschließen

sind.

|

| Bild 6: Anschluss des HET 20 bei Akkus mit Lötfahne |

Doch

kommen wir nun zur Konfektionierung und zum Anschluss der einzelnen

Leitungen. Dazu werden jeweils eine rote und eine schwarze Leitung von

50 cm Länge mit einem Mindestquerschnitt von 2,5 mm2 und jeweils eine

rote und eine schwarze „Sense“-Leitung gleicher Länge benötigt, bei

denen der Querschnitt eine untergeordnete Rolle spielt. Hier sind dünne

Leitungen mit einem Querschnitt von 0,22 mm2 vorgesehen. Alle freien

Leitungsenden werden auf 6 mm Länge abisoliert, verdrillt und

vorverzinnt. Das Leitungsende der roten Leitung mit 2,5 mm2 Querschnitt

ist von oben durch die Platinenbohrung von ST 1 und das schwarze

Leitungsende mit gleichem Querschnitt durch die Bohrung von ST 4 zu

führen. Mit ausreichend Lötzinn erfolgt dann das Verlöten an der

Platinenunterseite. Die dünnen Sensorleitungen sind an ST 2 (Rot) und ST

3 (Schwarz) anzuschließen. Die Kontaktierung am Prüfling ist abhängig

von den individuellen Einsatzbedingungen. Bei Zellen mit Lötfahne kann

z. B. der Anschluss erfolgen wie in Abbildung 6 gezeigt. Abgleich

Um

genaue Messergebnisse zu erhalten, ist vor der ersten Inbetriebnahme

ein Softwareabgleich durchzuführen. Beim ersten Anlegen der

Betriebsspannung sind noch keine Kalibrierparameter im internen

nicht-flüchtigen Speicher (EEPROM von IC 1) abgelegt. Daher wird nach

der Anzeige „Hochstromentladegerät Version x.x“ (Version zeigt die

aktuelle Firmwareversion des Mikrocontrollers) automatisch der

Kalibriermode aufgerufen. Befinden sich bereits Kalibrierparameter im

EEPROM, wird nach der Initialisierung das Gerät in den normalen

Betriebsmode gehen. Natürlich kann auch jederzeit eine Neukalibrierung

erfolgen. Dazu ist das HET 20 auszuschalten, die Tasten „Anzeige“ und

„Menü“ sind gedrückt zu halten und danach ist die Betriebsspannung

wieder anzulegen. Auf dem Display erscheint nun nach der

Initialisierung, wie zuvor beschrieben, folgende Anzeige:Soll

kein Stromabgleich erfolgen, ist die Taste unterhalb von „Nein“ zu

betätigen. Ohne Veränderungen vorzunehmen, geht das Programm dann zum

Spannungsabgleich. Wird hingegen mit der Taste unterhalb von „Ja“ der

Stromabgleich bestätigt, erfolgt zuerst der Nullpunkt-Abgleich für die

Strommessung. Zum

eigentlichen Abgleich ist bei offenen Anschlussleitungen die Taste

unterhalb von „OK“ kurz zu betätigen. Daraufhin geht das Programm zum

eigentlichen Stromabgleich. Zum

Abgleich ist nun ein Akku (der einen Mindestentladestrom von 5 A

liefern kann) mit in Reihe geschaltetem Amperemeter anzuschließen und

mit Hilfe der Tasten unterhalb der Pfeilsymbole der Entladestrom von 5 A

± 1 % einzustellen. Soll der Abgleich nicht bei 5 A, sondern bei einem

beliebigen anderen Strom erfolgen, ist der gewünschte Stromwert mit

Hilfe der Taste unterhalb von I einzustellen. Sobald die Anzeige des

Multimeters mit dem eingestellten Stromwert übereinstimmt, erfolgt die

Speicherung des Kalibrierwertes mit der Taste OK. Danach geht das

Programm weiter zum Menü Spannungsabgleich. Soll

kein Spannungsabgleich erfolgen, ist die Taste unterhalb von „Nein“

kurz zu betätigen. Das HET 20 geht daraufhin automatisch in den normalen

Betriebsmode über. Wird hingegen mit „Ja“ bestätigt, ruft das Programm

zuerst den Nullpunkt- Abgleich für die Spannungsmessung auf. Zum

Nullpunkt-Abgleich sind alle Anschlussleitungen einfach kurzzuschließen

(besonders die Sense-Leitungen), und mit der Taste unterhalb von „OK“

wird dann der Abgleichwert für den Nullpunkt im EEPROM gespeichert. Das

Programm geht daraufhin zum Spannungsabgleich im oberen Messbereich, der

bei 4 V durchgeführt wird. Sobald

an die Messleitungen eine Spannung von genau 4 V angelegt wird, erfolgt

wieder in gewohnter Weise die Speicherung des Messwertes mit der Taste

unterhalb von „OK“. Der vollständige Abgleich des HET 20 ist damit

bereits abgeschlossen und der normale Betriebsmode wird aufgerufen. Nun

ist das Gerät voll einsatzbereit, und falls gewünscht, kann der Einbau

in ein geeignetes Gehäuse erfolgen. Bei der Gehäuseauswahl ist unbedingt

im Bereich des Kühlkörpers für eine ausreichende Luftkonvektion zu

sorgen.

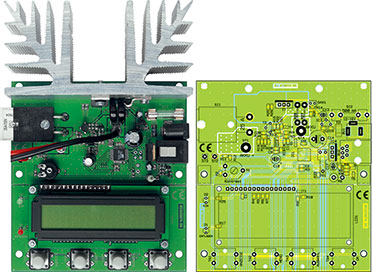

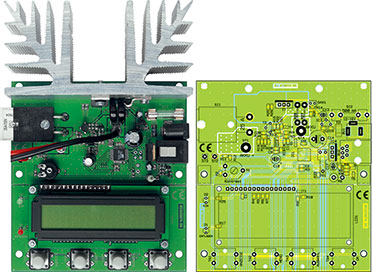

|

| Ansicht der fertig bestückten Platinen des Hochstrom-Entlade- Testgerätes mit zugehörigem Bestückungsplan |

Fachbeitrag online und als PDF-Download herunterladen

Inhalt

Sie erhalten den Artikel in 2 Versionen:

als Online-Version

als Online-Version

als PDF (4 Seiten)

als PDF (4 Seiten)

Sie erhalten folgende Artikel:

- Akku-Einzelzellen-Tester HET 20 Teil 2/2

| weitere Fachbeiträge | Foren | |

Kommentare:

10.05.2013 schrieb Kaspar Hämmerli:

„Suche Bausatz: Akku-Einzelzellen-Tester”

15.05.2013 schrieb Michael Sandhorst (Technik):

„Hallo Kaspar Hämmerli,

im Produktlebeneszyklus müssen unsere Produktmanager an einem gewissen

Punkt entscheiden, ob wir das Sortiment aus vielerlei Gründen (z.B.

Nachfrage, limitierte Lagerkapazität) ändern oder nicht. In diesem Fall

haben die Verantwortlichen eine Auslistung entschieden. Derzeit können

wir Ihnen aus unserem aktuellen Liefersortiment auch keinen Nachfolger

mit gleichen Produkteigenschaften anbieten.

Wir bedauern Ihnen keine andere Mitteilung machen zu können.

Mit freundlichen Grüßen Michael Sandhorst (Technik)”

Videos

Videos

Foren

Foren

Technik-News

Technik-News

Wissen

Wissen

Fachbeiträge

Fachbeiträge

Fachmagazin & Abo

Fachmagazin & Abo

als Online-Version

als Online-Version als PDF (4 Seiten)

als PDF (4 Seiten)