Akku-Lade-Center ALC 8000/ALC 8500 Expert Teil 5/8

Aus ELVjournal

05/2005

0 Kommentare

Nachbau

Die

außergewöhnlichen Leistungsmerkmale und der damit verbundene hohe

Schaltungsaufwand erwecken zunächst den Eindruck eines sehr aufwändigen

und komplizierten Nachbaus. In Wirklichkeit ist der praktische Aufbau

nicht kompliziert und verhältnismäßig schnell erledigt. Der Grund dafür

liegt in der SMD-Vorbestückung der Leiterplatten. Beim ALC 8500 Expert

kommen sowohl konventionelle, bedrahtete Bauelemente als auch

SMD-Komponenten für die Oberflächenmontage zum Einsatz. Da das Auflöten

der SMD-ICs, insbesondere bei den hochintegrierten Bauteilen wie

Mikrocontroller, Speicherbausteine usw. von Hand sehr schwierig ist und

dabei immer die Gefahr von Kurzschlüssen besteht, werden sämtliche

Leiterplatten mit vollständig bestückten SMD-Bauteilen geliefert.Die

SMD-Komponenten machen einen Großteil der Elektronik des ALC 8500

Expert aus. Von Hand zu bestücken sind dann nur noch die Bauelemente in

konventioneller Ausführung, wobei es sich vorwiegend um die

Leistungselektronik handelt. Bei den insgesamt fünf im ALC 8500 Expert

vorhandenen Leiterplatten handelt es sich um die große Basisplatine mit

allen wesentlichen Baugruppen, die Displayplatine, die USB-Platine, die

Anzeigenplatine und die kleine Netzplatine. Bestückung der Basisplatine

|

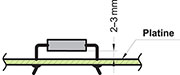

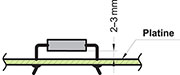

| Bild 39: Einbaulage der Leistungswiderstände und Dioden |

Die

Anschlüsse der Widerstände werden auf Rastermaß abgewinkelt, von oben

durch die zugehörigen Platinen geführt, an der Platinenunterseite leicht

angewinkelt und verlötet. Danach werden die überstehenden Drahtenden,

wie auch bei allen nachfolgend zu bestückenden Bauteilen, mit einem

scharfen Seitenschneider direkt oberhalb der Lötstellen abgeschnitten.

Im nächsten Arbeitsschritt erfolgt die Bestückung der Dioden, wobei

unbedingt die korrekte Polarität zu beachten ist. Dioden sind

üblicherweise an der Katodenseite (Pfeilspitze) durch einen Ring

gekennzeichnet. Eine Ausnahme bilden hier die Transil-Schutzdioden, die

mit beliebiger Polarität bestückt werden dürfen.

|

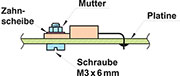

| Bild 40: Einbau der Spannungsregler und des Transistors T 2 |

Die

Anschlüsse der Keramik- und Folienkondensatoren sind vor dem Verlöten

so weit wie möglich durch die zugehörigen Platinenbohrungen zu führen.

Weiter geht es dann mit dem Einbau der Elektrolyt-Kondensatoren, deren

korrekte Polarität sehr wichtig ist. Falsch gepolte Elkos können

explodieren oder auslaufen. Bei den Elkos ist die Polarität meistens am

Minuspol gekennzeichnet. Auch der Sound-Transducer PZ 1 ist gepolt. Das

Plussymbol am Bauteil muss mit dem Symbol im Bestückungsdruck

übereinstimmen.

|

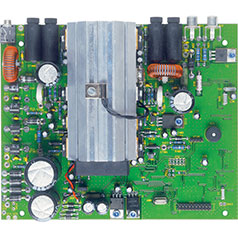

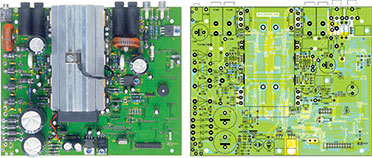

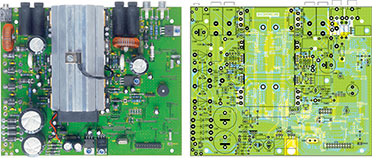

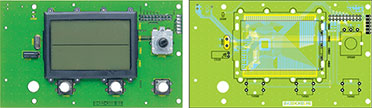

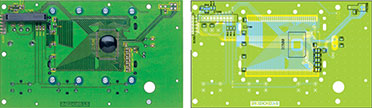

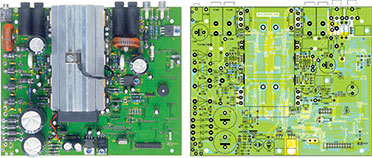

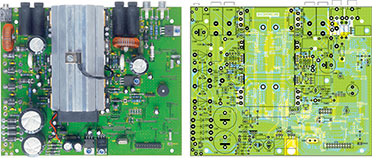

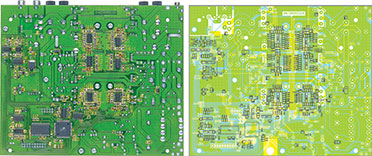

| Ansicht der fertig bestückten Basisplatine des ALC 8500 Expert mit zugehörigem Bestückungsplan von der Bestückungsseite |

|

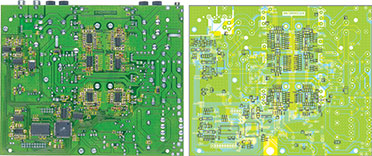

| Ansicht der fertig bestückten Basisplatine des ALC 8500 Expert mit zugehörigem Bestückungsplan von der Lötseite |

Zum

Anschluss der Ladeendstufen- Transistoren T 100, T 200, T 300 und T 400

dienen dreipolige Stiftleisten, die direkt in die zugehörigen Bohrungen

der Platine zu löten sind. 1,3-mm-Lötstifte werden zum Anschluss der

Entladeendstufen-Transistoren und der Schottky-Dioden D 102, D 202

benötigt. Diese Stifte werden ebenfalls von oben in die zugehörigen

Platinenbohrungen gepresst und an der Unterseite sorgfältig verlötet.

Eine danach einzulötende 20-polige Stiftleiste stellt die Verbindung zur

Frontplatine her, und eine 4-polige Stiftleiste dient zum Anschluss der

USB-Schnittstelle. Die 4 Sicherungshalter, die Klinkenbuchse BU 3 und

die beiden Cinch-Buchsen BU 1, BU 2 müssen vor dem Verlöten plan auf der

Platinenoberfläche aufliegen. Wichtig ist, dass diese Bauteile mit viel

Lötzinn festgesetzt werden, wobei eine zu große bzw. zu lange

Hitzeeinwirkung auf die Kunststoffteile zu vermeiden ist. Die

Anschlüsse der beiden Speicherdrosseln L 100 und L 200 sind auf die

erforderliche Länge zu kürzen, vorzuverzinnen und in die zugehörigen

Platinenbohrungen zu löten. Danach werden die Spulen mit

hitzebeständigen Kabelbindern stramm auf der Platinenoberfläche

befestigt. Montage des Lüfter- Kühlkörper-Aggregates

|

| Bild 41: Konfektionierung der Lüfter- Anschlussleitungen |

|

| Bild 42: Montage des Lüfters am Kühlkörper |

Es

werden Montageschrauben M3 x 20 mm verwendet, die jeweils durch die

Montageflansche des Lüfters zu führen sind. Mittels eines

Schraubendrehers dreht man die Schrauben dann mühelos ein, lässt sie

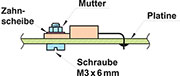

aber noch etwas locker. In die 4 Kühlkörpermontagebohrungen der

Basisplatine werden nun von unten Schrauben M3 x 6 mm gesteckt. Auf der

Bestückungsseite folgt eine Pertinax-Isolierplatte. Die Schrauben werden

danach mit M3-Muttern versehen, die jedoch nur mit wenigen Windungen

aufzuschrauben sind. Als dann wird der

Kühlkörper von hinten auf die Platine aufgeschoben. Je

2 Muttern verschwinden dabei in 2 Nuten des Kühlkörpers, wobei die

Lüfterseite mit den Anschlussleitungen zur Platine hin orientiert sein

muss. Das hintere Ende des Kühlkörpers muss genau plan mit dem hinteren

Platinenrand abschließen, und nun werden zunächst die 4 Schrauben in der

Platine, danach auch die 4 Lüftermontageschrauben angezogen. Die

Anschlussleitungen des Lüfters werden an ST 61 (schwarze Leitung) und ST

60 (rote Leitung) angelötet. Zur Montage der Transistoren und Dioden

werden in die oberen Einschubnuten beidseitig des Kühlkörpers M3-Muttern

eingeschoben, und zwar 5 Muttern auf der rechten Seite und 5 Muttern

auf der linken Seite des Kühlkörpers.

|

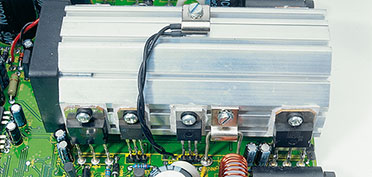

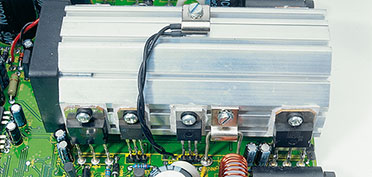

| Bild 43: Montage der Leistungsbauelemente am Kühlkörper |

|

| Bild 44: Mit einer Metallschelle wird der Temperatursensor auf den Kühlkörper geschraubt. |

Im

Anschluss hieran sind dann die Anschlussbeinchen der Transistoren und

Dioden mit den zugehörigen Anschlussstiften der Platine zu verlöten. Im

nächsten Arbeitsschritt wird einer der beiden vorbereiteten

Temperatursensoren mit einer Metallschelle oben auf den Kühlkörper

montiert, wie in Abbildung 44 zu sehen ist. Zur besseren thermischen

Kopplung ist der Sensor an der abgeflachten Seite leicht mit

Wärmeleitpaste zu bestreichen. Die Montage erfolgt danach mittig auf den

Kühlkörper, wozu eine M3-Mutter bis ungefähr zur Mitte in die

entsprechende Nut des Kühlkörpers zu schieben ist. Die Befestigung der

Schelle auf dem Kühlkörper ist mit einer Schraube M3 x 5 mm vorzunehmen.

Zwischen dem Schraubenkopf und der Metallschelle ist eine

M3-Fächerscheibe erforderlich.

|

| Bild 45: Hochstrom-Shuntwiderstände aus Manganindraht |

Bestückung der Frontplatine

|

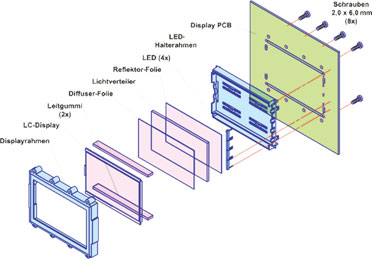

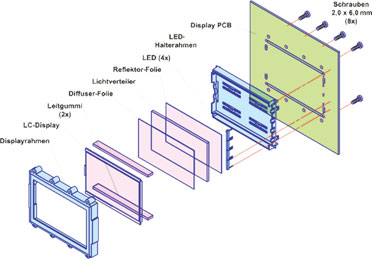

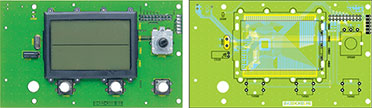

| Bild 46: Aufbau und Montage des hinterleuchteten LC-Displays |

Zuerst

wird der Halterahmen bis zum Einrasten auf die Platine gesetzt. Danach

werden die 4 „Side-Looking- Lamps“ so eingelötet, dass jeweils die

Bauelemente-Unterseite plan auf dem Halterahmen aufliegt. Im nächsten

Arbeitsschritt sind die Leitgummistreifen in die dafür vorgesehenen

Schlitze des Halterahmens zu positionieren. In die Mitte des Rahmens

wird nun ein weißes Stück Papier (Reflektorfolie) gelegt, gefolgt von

der Reflektorscheibe, die mit der Bedruckung (Punktraster) nach unten

einzusetzen ist. Des Weiteren ist unbedingt zu beachten, dass die

silberbeschichtete Seite der Reflektorscheibe an der gegenüberliegenden

Seite der „Side- Looking-Lamps“ liegen muss. Auf die Reflektorscheibe

kommt die Diffusorfolie und darauf das Display. Zuletzt wird der

Displayrahmen aufgesetzt und mit den 8 zugehörigen Schrauben

verschraubt. Die 3 Printtaster zur Bedienung des Gerätes werden

nacheinander eingesetzt und an der Platinenunterseite verlötet. Gleich

im Anschluss hieran sind die zugehörigen Tastkappen aufzupressen.

|

| Bild 47: Die Führungsnase des Inkrementalgebers (rechts) wird abgeschnitten (links). |

|

| Bild 48: Montageposition der Buchsenleiste der Frontplatine |

|

| Bild 49: Verbindungskabel von der Frontplatine zur Basiplatine |

Die

Stifte des Flachbandkabel-Leiterplattenverbinders sind von der

Platinenrückseite durch die zugehörigen Bohrungen zu führen und so zu

verlöten, dass der Verbinder plan aufliegt. Die korrekte Einbaurichtung

ist auch in Abbildung 48 zu sehen. LED-Zusatzplatine

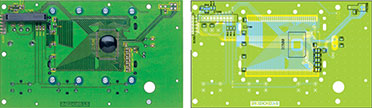

Die

Bestückung der LED-Zusatzplatine ist ausgesprochen einfach. Da die

SMDLEDs und -widerstände schon werkseitig bestückt sind, ist hier nur

noch eine abgewinkelte sechspolige Stiftleiste einzulöten. Dabei ist zu

beachten, dass die Stiftleiste vor dem Verlöten ebenfalls plan aufliegt

und die Pins gerade ausgerichtet sind (siehe Abbildung 48). Im

„ELVjournal“ 6/2005 wird die Bestückung fortgesetzt sowie detailliert

der Zusammenbau des Gerätes und der Abgleich beschrieben.

|

| Ansicht der fertig bestückten Basisplatine des ALC 8500 Expert mit zugehörigem Bestückungsplan von der Bestückungsseite |

|

| Ansicht der fertig bestückten Basisplatine des ALC 8500 Expert mit zugehörigem Bestückungsplan von der Lötseite. Originalgröße: |

|

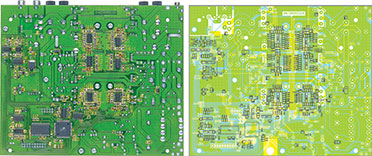

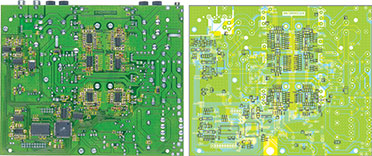

| Ansicht der fertig bestückten Frontplatine des ALC 8500 Expert mit zugehörigem Bestückungsplan von der Displayseite |

|

| Ansicht der fertig bestückten Frontplatine des ALC 8500 Expert mit zugehörigem Bestückungsplan von der Lötseite |

|

| Ansicht der fertig bestückten LED-Platine des ALC 8500 Expert mit zugehörigem Bestückungsplan |

Fachbeitrag online und als PDF-Download herunterladen

Inhalt

Sie erhalten den Artikel in 2 Versionen:

als Online-Version

als Online-Version

als PDF (8 Seiten)

als PDF (8 Seiten)

Sie erhalten folgende Artikel:

- Akku-Lade-Center ALC 8000/ALC 8500 Expert Teil 5/8

| Produkte | weitere Fachbeiträge | Foren | |

Hinterlassen Sie einen Kommentar:

Videos

Videos

Foren

Foren

Technik-News

Technik-News

Wissen

Wissen

Fachbeiträge

Fachbeiträge

Fachmagazin & Abo

Fachmagazin & Abo

als Online-Version

als Online-Version als PDF (8 Seiten)

als PDF (8 Seiten)