Videos

Videos

Foren

Foren

Technik-News

Technik-News

Wissen

Wissen

- FAQ-Datenbank

- Batterien, Akkus, Ladegeräte

- Bausätze, Lernpakete, Literatur

- Beleuchtung

- Computer-/Netzwerktechnik

- Electronic Components

- Hausautomation - Smart Home

- Haustechnik

- Kfz-Elektronik

- Klima-Wetter-Umwelt

- Messtechnik

- Modellsport, Freizeit

- Multimedia-SAT-TV

- Netzgeräte, Wechselrichter

- Sicherheitstechnik

- Telefon-/Kommunikationstechnik

- Werkstatt, Labor

- Ratgeber

- Batterien - Akkus - Ladegeräte

- Bausätze

- Beleuchtung

- Computer-/Netzwerktechnik

- Electronic-Components

- Freizeit- und Outdoortechnik

- Hausautomations-Systeme

- Haustechnik

- Kfz-Technik

- Klima - Wetter - Umwelt

- Messtechnik

- Multimedia - Sat - TV

- Netzgeräte - Wechselrichter

- Sicherheitstechnik

- Telefon-/Kommunikationstechnik

- Werkzeug - Löttechnik

- Elektronikwissen

- So funktioniert´s

- Praxiswissen

- FAQ-Datenbank

Fachbeiträge

Fachbeiträge

- ELVintern

- Experten testen

- Praxiswissen

- So funktioniert´s

- Hausautomation - Smart Home

- Haustechnik

- Beleuchtung

- Sicherheitstechnik

- Klima - Wetter - Umwelt

- Computer/Netzwerk

- Multimedia - Sat - TV

- Telefon - Kommunikation

- Kfz-Technik

- Stromversorgung

- HomeMatic-Know-how

- Freizeit- und Outdoortechnik

- Werkzeug - Löttechnik

- Messtechnik

Fachmagazin & Abo

Fachmagazin & Abo

Gesetzliche Bestimmungen und Regeln

Inhalt des Fachbeitrags

Zunehmend müssen sich Entwickler, Techniker, Ingenieure und Designer von elektrischen und elektronischen Geräten mit rechtlichen Bestimmungen auseinander setzen. In diesem Artikel gehen wir detailliert darauf ein.

Allgemeines

Für elektrische Geräte sind nicht nur die Prozesstechnologie wie z. B. Lötverfahren und Produkteigenschaften wie etwa Lebensdauer, Einsatzbedingungen, mechanische und elektrische Zuverlässigkeit, sondern auch viele Prüfnormen und rechtliche Vorschriften relevant. Gerätesicherheit und technische Regeln müssen berücksichtigt werden, aber auch viele andere Gesetze und Verordnungen, die scheinbar mit den Produkten oder deren Herstellung nichts zu tun haben, müssen beachtet werden. Mit der zunehmenden Integration in Europa nimmt die EU-Gesetzgebung an Bedeutung zu. Gefahrstoffverordnung, Kreislaufwirtschafts- und Abfallgesetz und RoHS, WEEE, ElektroG Von Dr. Werner Kruppa, STANNOL GmbH, Wuppertal Bundes-Immissionsschutzgesetz sind Beispiele, wie bereits Europäische Richtlinien in unsere nationalen Gesetze übernommen wurden. Aktuell wurden zur Vermeidung von gefährlichen Stoffen EU-Richtlinien verabschiedet, die elektrische und elektronische Geräte betreffen. Besondere Besorgnis bereitete den Politikern die extrem wachsende Menge an Elektronikschrott, die zukünftig nicht mehr unsere Müllhalden belasten soll.Die EU-Richtlinien WEEE und RoHS

Im Januar 2003 wurde vom Europäischen Rat die Richtlinie 2002/96/EG in Kraft gesetzt, eine Richtlinie zur Erstellung eines Recycling- und Rücknahmesystems von Elektro- und Elektronik-Altgeräten. Sie wird auch als WEEE-Richtlinie bezeichnet. WEEE ist die englische Abkürzung für Waste of Electronic and Electric Equipment. Einen Monat später, im Februar 2003, folgte die Richtlinie 2002/ 95/EG. Sie fordert ein Verbot gefährlicher Substanzen. Sie wird auch als RoHS-Richtlinie bezeichnet. RoHS ist die Abkürzung für Restrictions on Hazardous Substances. Mit dieser Richtlinie wird die Verwendung von Blei, Cadmium, Quecksilber, Verbindungen des sechswertigen Chroms und halogenierten Flammhemmern verboten. Die Verbote werden ab dem 1. Juli 2006 gültig. Die RoHS wurde zusammen mit der WEEE-Richtlinie in deutsches Recht überführt. Dazu hat der Deutsche Bundestag im Februar 2005 das Elektronik- und Elektrogerätegesetz, kurz ElektroG, verabschiedet.Das Elektro-Gesetz: Über das Inverkehrbringen, die Rücknahme und die umweltverträgliche Entsorgung von Elektro- und Elektronikgeräten

Der Anwendungsbereich des ElektroG ist in 10 Kategorien zusammengefasst und betrifft:

1. Haushaltsgroßgeräte

2. Haushaltskleingeräte

3. Geräte der Informations- und Telekommunikationstechnik

4. Geräte der Unterhaltungselektronik

5. Beleuchtungskörper

6. elektrische und elektronische Werkzeuge mit Ausnahme ortsfester industrieller Großwerkzeuge

7. Spielzeug sowie Sport- und Freizeitgeräte

8. medizinische Geräte mit Ausnahme implantierter und infektiöser Produkte

9. Überwachungs- und Kontrollinstrumente

10. automatische Ausgabegeräte

Die Stoffverbote im ElektroG

Stoffverbote sind in § 5 ElektroG aufgeführt. Er lautet: Es ist verboten, neue Elektro- und Elektronikgeräte in Verkehr zu bringen, die mehr als 0,1 Gewichtsprozent Blei, Quecksilber, sechswertiges Chrom, polybromiertes Biphenyl (PBB) oder polybromierten Diphenylether (PBDE) und mehr als 0,01 Gewichtsprozent Cadmium je homogenem Werkstoff enthalten. Für die Praxis bedeutet das, dass zum Beispiel beim Löten eine Obergrenze von 0,1 % Blei in der Lötstelle gilt. Insgesamt muss das gesamte Gerät inklusive Leiterplatten, Bauteilen, Kabeln etc. und das verwendete Lötzinn den Anforderungen der Stoffverbote entsprechen und somit frei von den o. g. Stoffen sein. Diese Regelung wird zum 1. Juli 2006 wirksam.Ausnahmen

Es gibt technische Gründe, warum Blei nicht ersetzt werden kann. Für solche Fälle gibt es folgende Ausnahmeregelungen:

- Blei in Lötmitteln mit hohem Schmelzpunkt (d. h. Zinn-Blei-Lötlegierungen mit mehr als 85 % Blei) Sind zum Beispiel Lötstellen Temperaturen um 200 °C ausgesetzt, dann sind für solche Anwendungen Legierungen wie S-Pb93Sn5Ag2 weiterhin erlaubt.

- Blei in Lötmitteln für Server, Speichersysteme und Storage-Array-Systeme (Freistellung bis 2010)

- Blei in Lötmitteln für Netzinfrastrukturausrüstungen für Vermittlung, Signalverarbeitung, Übertragungsmanagement im Telekommunikationsbereich

- Blei in keramischen Elektronikbauteilen (z. B. piezoelektronische Bauteile) Weitere Ausnahmeregelungen im ElektroG Dieses Gesetz gilt nicht für Elektro- und Elektronikgeräte, die der Wahrung der wesentlichen Sicherheitsinteressen der Bundesrepublik Deutschland dienen oder eigens für militärische Zwecke bestimmt sind.

- § 5 gilt für Elektro- und Elektronikgeräte der Kategorien 1 bis 7 und 10 sowie für elektrische Glühlampen und Leuchten in Haushalten. Er gilt nicht für Kategorien 8 und 9, d. h. medizinische Geräte sowie Überwachungsund Kontrollinstrumente sind ausgenommen.

- § 5 gilt nicht für Ersatzteile, für die Reparatur oder die Wiederverwendung von Elektro- und Elektronikgeräten, die vor dem 1. Juli 2006 erstmals in Verkehr gebracht werden.

Weitere Ausnahmeregelungen im ElektroG

Dieses Gesetz gilt nicht für Elektro- und Elektronikgeräte, die der Wahrung der wesentlichen Sicherheitsinteressen der Bundesrepublik Deutschland dienen oder eigens für militärische Zwecke bestimmt sind.

- § 5 gilt für Elektro- und Elektronikgeräte der Kategorien 1 bis 7 und 10 sowie für elektrische Glühlampen und Leuchten in Haushalten. Er gilt nicht für Kategorien 8 und 9, d. h. medizinische Geräte sowie Überwachungsund Kontrollinstrumente sind ausgenommen.

- § 5 gilt nicht für Ersatzteile, für die Reparatur oder die Wiederverwendung von Elektro- und Elektronikgeräten, die vor dem 1. Juli 2006 erstmals in Verkehr gebracht werden.

RoHS-Konformität

Die RoHS und das deutsche ElektroG fordern Stoffverbote. Das Gesetz gilt für elektrische und elektronische Geräte – nicht für andere Anwendungen wie mechanische Konstruktionen, Apparatebau, für Handwerk, Hobby und Heimwerken und die Herstellung von Geräten für den Eigenbedarf – hier ist weiterhin das Löten mit bleihaltigen Loten erlaubt. Die Gesetze gelten für das „Inverkehrbringen“ ab dem 1. 7. 2006. Das Herstellen bleihaltiger Elektronikprodukte ist damit nicht unmittelbar verboten, jedoch der Gewerbetreibende, der Geräte innerhalb der EG in Verkehr bringt, muss die Stoffverbote beachten, das gilt auch für den Import von Elektrogeräten. Eine Ware ist dann im Wirtschaftskreislauf, wenn sie in Verkehr gebracht wurde. Im Interesse einer Einheit der Rechtsordnung wird man den Begriff „Inverkehrbringen“ entsprechend der Begriffsdefinition des Geräte- und Produktsicherheitsgesetzes auslegen (§ 2 Abs. 8 GPSG: „Inverkehrbringen ist jedes Überlassen eines Produktes an einen anderen …“). Für Elektro- und Elektronikgeräte, die vor dem 1. Juli 2006 erstmals in einem Mitgliedstaat der EU in Verkehr gebracht werden, gelten die Stoffverbote der RoHS nicht (§ 5 Abs. 1 Satz 3 ElektroG). Hersteller und Importeure müssen die Konformität nach RoHS sicherstellen. Das ist mit erheblichem Aufwand verbunden. Da gibt es viele offene Fragen:Ist die „Green Production“ aus Fernost RoHS-konform?

Bezeichnungen wie „Green Production“ oder „Pb-free“ sagen nur aus, dass kein Blei (Pb) verwendet wird. Über die Vermeidung von Cd, Cr (VI), Hg und PBB bzw. PBDE wird dadurch keine Aussage getroffen. „Green Production“ aus Fernost ist nur dann RoHS-konform, wenn die einzelnen Produkte allen Anforderungen der RoHS entsprechen. Eine generelle Aussage kann hierzu nicht getroffen werden. Inwieweit Produkte RoHS-konform sind, muss im Einzelfall beurteilt werden.Bleibt die RoHS unverändert?

Grenzwerte sind derzeit noch nicht in der EU-Richtlinie enthalten. Es existiert ein sog. Guidance-Papier, worin folgende maximale Stoffkonzentrationen festgelegt werden: - Cd <0,01 Gew.-% im homogenen Material - Cr (VI), Pb, Hg, PBB, PBDE <0,1 Gew.- % im homogenen Material Aber: Im deutschen ElektroG sind diese Grenzwerte schon enthalten! Es wird voraussichtlich zu einer Änderung der RoHS kommen. Die RoHS wird momentan bzgl. der Ausnahmeregelung der Gerätekategorien 8 und 9 überprüft und voraussichtlich geändert, das bedeutet, es wird wahrscheinlich mehr Ausnahmen geben. Bei der RoHS handelt es sich um eine Richtlinie der EU. Daher kann auch nur die EU über Änderungen der RoHS und Ausnahmen von der RoHS entscheiden. Bitte wenden Sie sich daher mit Ihren Fragen, ob die RoHS unverändert bleibt und wann über weitere Ausnahmen entschieden wird, an die EU-Kommission. Näheres hierzu müsste auch das Bundesumweltministerium (BMU)/das Umweltbundesamt (UBA) mitteilen können, die in den entsprechenden Beratungsgremien der EU vertreten sind. Die Verbände, wie der ZVEI, können bei der Beantragung von Ausnahmeregelungen Hilfestellung geben. Die bisher von Herstellern beantragten Ausnahmen sind in der Beratung, über sie wird entschieden, und frühestens im September 2006 ist damit zu rechnen, dass sie in Kraft treten werden.Was bedeutet der Stichtag 1. 7. 2006 für den Produzenten?

Geräte, die an Endverbraucher verkauft bzw. in Verkehr gebracht werden, müssen ab dem 1. 7. 2006 RoHS-konform sein. „Inverkehrbringen“ meint das Überlassen an einen anderen nach dem Produkthaftungsgesetz, z. B. Weitergabe eines Produktes durch einen Produzenten oder Importeur an einen Großhändler.Wie wird die Umsetzung kontrolliert?

Die Umsetzung des ElektroG ist Aufgabe der jeweils zuständigen Behörden. Dies dürfte in den einzelnen Bundesländern in den meisten Fällen die Vollzugsbehörde für das Chemikalienrecht bzw. die untere Abfallrechtsbehörde sein.Ausnahmen?

Es gibt eine Reihe von Ausnahmeregelungen, die Löten mit bleihaltigen Loten auch weiterhin erlauben, wie die Reparatur der bis zum Stichtag in Verkehr gebrachten Geräte. Viele Geräte der Militär- und Sicherheitstechnik sind ausgenommen. Für die Anwendungen im Kfz gilt die ELV (End-of-Life Vehicles – Altautorichtlinie) – nicht die RoHS. Bleihaltige Lote werden also auch in der Zukunft weitere Verwendung finden, nur nicht für die Geräte, die RoHS-konform sein müssen.Welche Strafen stehen zur Diskussion – sind Privatpersonen persönlich haftbar?

Generell kann man noch nicht sagen, wie Gerichte entscheiden werden. Im ElektroG heißt es: Wer vorsätzlich oder fahrlässig entgegen § 5 Abs. 1 ElektroG ein Elektro- oder Elektronikgerät in Verkehr bringt, handelt ordnungswidrig und kann mit einer Geldbuße bis zu 50.000 EUR belegt werden (§ 23 Abs. 1 Nr. 1 und Abs. 2 ElektroG). Die RoHS enthält Stoffverbote, die auch im Sinne des Gesundheitsschutzes relevant sind. Daraus kann eine Vorsorgepflicht abgeleitet werden, d. h. bei Personenschäden aufgrund des Verstoßes gegen die RoHS kann das Strafrecht eventuell herangezogen werden. Weitere Rechtsansprüche bestehen auch bezüglich zivilrechtlicher Ansprüche oder auch nach dem Produkthaftungsgesetz. Im Übrigen richten sich Strafen und Haftung nach den allgemeinen straf- und zivilrechtlichen Vorschriften.Wie geht man mit der RoHS um?

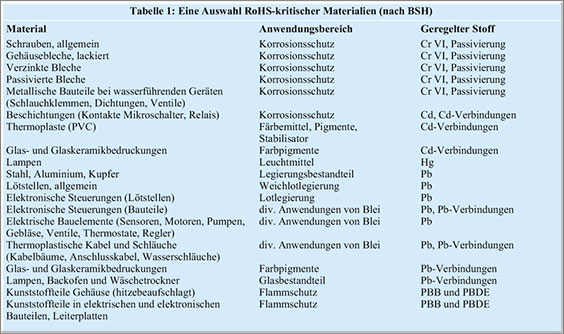

Es gibt viel zu tun, um die RoHS-Kompatibilität sicherzustellen. Man muss sämtliche Materialien durchforsten, auch diejenigen, von denen man nicht vermutet, dass sie mit der RoHS etwas zu tun haben könnten. Beispiele: Chrom-VI-Verbindungen können in Form von Oberflächenbeschichtungen als Korrosionsschutz aufgebracht sein. Cadmium kann ebenfalls in Oberflächenbeschichtungen vorhanden sein, weiterhin als Additiv in Kunststoffen, als Farbpigment, als Glasbedruckung. Quecksilber ist in vielen Leuchtmitteln enthalten. Blei findet man in folgenden Anwendungen: in Lötmitteln, als Legierungselement, in Gläsern, in elektronischen Bauteilen, als Additiv in Kabeln, als Additiv in Kunststoffen und Kunststoffbeschichtungen. PBB und PBDE sind Flammschutzmittel für Kunststoffe (als Additiv), z. B. in Gehäusen oder Kabeln, in Leiterplatten unbekannter Herkunft (siehe Tabelle 1). Bei den Prozessen ist insbesondere die Verbindungstechnik betroffen. Blei muss aus den Loten eliminiert werden. Dicht-, Kleb- und Beschichtungsstoffe, Druckfarben etc. müssen überprüft werden, sie können Schwermetalle und Flammhemmer enthalten. Im Umgang mit der RoHS ist daher eine systematische Vorgehensweise dringend notwendig. Sie wird im Folgenden in sechs Schritte eingeteilt, die abgearbeitet werden müssen. Durch die Zusammenarbeit zwischen Zulieferern, Einkauf, Entwicklung, Marketing und Produktion sowie EHS (Umwelt und Sicherheitsmanagement) werden Stücklisten nach Problemstoffen durchgegangen und die Einzelposten geprüft.1. Erfassung von Geräten, Bauteilen, Werkstoffen, Prozessen

Erstellen erweiterter Stücklisten (Material und Mengen), Hilfsstoffe werden mit berücksichtigt. Ziel ist eine möglichst komplette Bestandsaufnahme.2. Aufbau einer Materialdatenbank

Grundwerkstoffe und Prozesse der Zulieferer sollen erfasst werden mit dem Ziel, eine klare Vorwarnung für den Einkauf zu bekommen und die Dokumentation der RoHS-Konformität zu erstellen.3. Kontinuierliche Einbindung des Einkaufs und des Marketings sowie der Rechtsabteilung

kritische Lieferungen terminlich verfolgt, die einzelnen Abteilungen über Umstellungen betroffener Materialien informiert, Haftungsansprüche gegenüber Lieferanten geltend gemacht. Alle diese Maßnahmen dienen der Sicherstellung der Lieferkette auch für Ersatzteile.4. Einbindung der Entwicklung

Die Umstellung auf RoHS-konforme Produkte ist eine riesige technische Herausforderung im Hinblick auf die Produkteigenschaften. Man benötigt für alternative Bauteile bzw. Materialien und Prozessumstellungen neue Tests und Freigaben. Die Werkstoffe müssen qualifiziert werden. Bleifreie Lote, galvanische und chemische Schichten auf Leiterplatten und Bauteilen müssen geeignet sein. Dazu gehören Identifikation der kritischen Produktionsprozesse, Bewertung der Lötbarkeit, Qualität der Beschichtung, Prüfung der Lötstellen und Qualitätskriterien, Lifetests mit Bauteilen wegen höherer Temperaturbelastungen und schließlich die Freigabe von Materialien, Bauteilen und Prozessen. Nicht nur auf die Umstellung bestehender Prozesse ist zu achten, es sollten auch alternative Lösungsmöglichkeiten in die Betrachtung einbezogen werden. Die Qualifikation und Schulung des Personals in den betroffenen Bereichen ist ein wichtiger Aspekt, der mit den getroffenen Maßnahmen zu einer sicheren Produktion führt.5. Kommunikationskonzept erarbeiten

Der Internet-Auftritt zum Thema WEEE/ RoHS wirkt nach außen, und hier können sich Interessierte, Kunden, Lieferanten, Verbände und andere Geschäftspartner ein schnelles Bild machen, wie mit dem Thema umgegangen wird. Intern muss das Thema WEEE/RoHS ebenfalls kommuniziert werden, nicht nur über Schulungsmaßnahmen, auch Firmenhandbücher, Aushänge und Hinweise sollen die Mitarbeiter sensibilisieren. Im Verkauf bilden standardisierte Antworten für Kundenanfragen bzgl. RoHS-Konformität eine Erleichterung. Die Inanspruchnahme der Ausnahmegenehmigungen für RoHS ist behördlich abzusichern und Auskünfte gegenüber Kunden sind eine Pflicht. Wichtig ist die Dokumentation und Verteilung der Informationen, dann hat man im Umgang mit Gesetzgebung, Verbänden, Kunden und Zulieferern keine Schwierigkeiten.6. Pilotprojekte

Nach der Auswahl aller betroffenen Produkte müssen die Prozesse und Maßnahmen koordiniert, die betroffenen Mitarbeiter geschult und in die Thematik einbezogen werden. Durch aktive Zusammenarbeit mit Zulieferern können dann die Geschäftsprozesse so modifiziert werden, dass sie vernünftig ablaufen und die Ersatzteilproblematik und Stichtagsregelungen eingehalten werden.Probleme, die sich beim Umgang mit der RoHS-Kompatibilität ergeben:

Die Überprüfung auf RoHS-Kompatibilität ist nicht einfach. Soll man sich auf die Experten verlassen? Vertrauen ist gut – Kontrolle ist besser, aber das kann teuer werden. Man kann Zufallsanalysen durchführen und wenn Probleme auftauchen, den gesamten Wareneingang analysieren. Die Kontrollen müssen entsprechend in das bestehende QM-System integriert werden. Alternativ muss man sich auf die Informationen des Lieferanten verlassen. Es gibt Zertifikate, Werkszeugnisse und Prüfzeugnisse, die als Dokumente herangezogen werden können. Es gibt analytische Probleme im Umgang mit grenzwertigem Material. Die Frage nach der Homogenität des Materials kann strittig sein. Und überhaupt: Was ist ein homogenes Material? Es gibt einen grauen Bauteilmarkt, schlimmer noch, wenn gefälschte Bauteile verarbeitet werden. Alles ist nicht kontrollierbar und man muss den Aufwand in Relation zum Risiko abschätzen. Vollständige Analysen sind teuer.Bleifrei

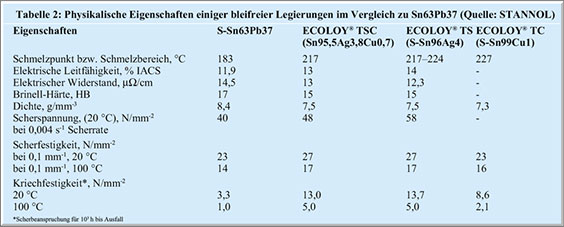

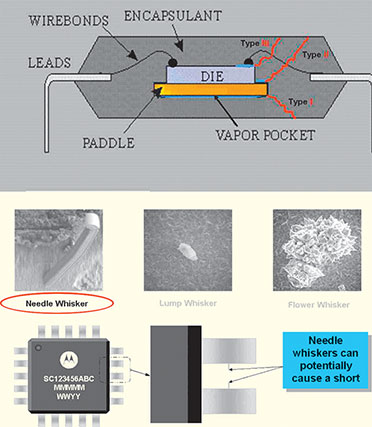

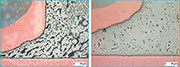

Die Eliminierung von Blei ist ein zentrales Thema beim Herstellen elektronischer Baugruppen. Die Prozesse müssen vollständig überarbeitet werden, denn die alternativen Legierungen haben andere Eigenschaften, und das birgt eine Reihe von Problemen: Höhere Verarbeitungstemperaturen sind problematisch beim Verarbeiten temperatursensibler Elektronikbauteile. Der Einsatz der neuen Lötmetalle in der Produktion erfordert rund 20 bis 40 Grad höhere Löttemperaturen. Dadurch werden Prozessund Zeitfenster für den Lötprozess stark eingeengt. Der Spielraum zwischen Schmelztemperatur und Arbeitstemperatur ist nur noch halb so groß. Patente auf Lötmetalle und -Legierungen können ein Problem darstellen, wenn man Kosten und Verfügbarkeit betrachtet. Es gibt eine erhebliche Verunsicherung des Marktes, was die börsennotierten Metalle angeht, deren Preis sich täglich ändert. Zwar gibt es eine ganze Reihe von verfügbaren Legierungen, um Blei aus dem Lötprozess zu verbannen, doch die einzige realistische, gangbare Alternative zu Blei in den Loten sind hoch zinnhaltige Legierungen mit Silber und/oder Kupfer. Leiterplatten lassen sich heute für den bleifreien Elektronikaufbau herstellen. Mittlerweile gibt es eine Reihe von brauchbaren Lösungen für Metallisierungen: Cu- OSP, chem. Ni/Au, chem. Sn und chem. Ag sind Beispiele für bleifreie Metallisierungen der Leiterplattenoberfläche. Die Entscheidung, welche Oberfläche die beste ist, muss neben Kostengesichtspunkten auch aus technologischer Sicht beantwortet werden. Bauteile für den bleifreien Lötprozess müssen verfügbar sein. Für viele einfache Bauteile kein Problem. Für viele integrierte Bauteile ein großes! Bisher ein Nadelöhr bei der Umstellung auf bleifreie Produktion – nicht nur die Anschlussmetallisierung muss bleifrei sein. Die Eignung für die höheren Temperaturen in den Lötprozessen muss nachgewiesen werden. Bei einigen Bauteilen ist das Gehäusematerial ungeeignet (Popcorneffekt). |

| Bild 1: Bauteilschäden durch sog. Popcorneffekt (oben) und verschiedene Arten der Whiskerbildung an Bauteilen (unten). (Quelle: Freescale) |

|

| Bild 2: Vergleich Lötstelle Zinn-Blei links und Zinn-Silber-Kupfer rechts |

|

| Bild 3: Liquidusprojektion des Legierungssystems Zinn-Silber-Kupfer (Quelle: NIST) mit Liquidusprofil für SnAg2,6Cu(0-1,3) (Quelle: Stannol) |

|

| Bild 4: Auflösung von Kupfer an einer Lötstelle, wellengelötet, die Cu- Leiterbahn wird bei jedem Lötprozess dünner. |

|

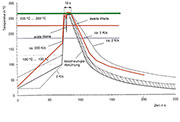

| Bild 5: Temperaturprofil Wellenlöten – rote Linie bleifrei |

Wellenlötflussmittel

Prinzipiell eignen sich herkömmliche Flussmittel für den bleifreien Lötprozess. Allerdings sollte der Feststoffanteil nicht zu gering sein, da wegen der erhöhten Vorheizung und Wellentemperatur eine bessere Aktivität bzw. Temperaturstabilität von enormem Vorteil ist. Als komplett ökologische Lösung bietet sich der Einsatz von VOC(volatile organic compounds)- freien Flussmitteln an. Hier müssen wegen des Lösungsmittels (Wasser) die spezifischen Eigenschaften dieser Flussmittel an die Prozessanforderungen angepasst werden.Rework und Handlöten

|

| Bild 6: Lötspitze nach 20.000 Zyklen mit Sn60 (oben), Lötspitze nach 10.000 Zyklen mit bleifrei (unten). (Quelle: cooper tools) |

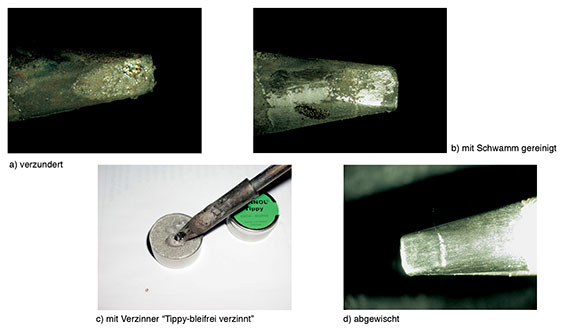

Die TSC-Legierungen gibt es als Lötdraht, damit alle Lötvorgänge, die auf einer Leiterplatte durchgeführt werden müssen, mit einer einheitlichen Legierung ausgeführt werden können. Dies gewährleistet gleichartige Verbindungseigenschaften. Massivdraht sowie flussmittelgefüllter Lötdraht stehen zur Verfügung. Angepasste Flussmittelfüllungen sorgen für ein einwandfreies Löten beim Nachlöten und bei Reparaturen. Bleifreie Lote machen Lötarbeiten schwieriger, es gibt Benetzungs- und/oder Ausbreitungsprobleme und der Verbrauch an Lötspitzen steigt. Die Lebensdauer der Lötspitze ist je nach Geometrie und Temperatur nur noch ca. 1/2- bis 1/3-mal so lang wie beim Löten mit bleihaltigem Lötdraht (der Vergleich wurde im Roboter bei 420 °C durchgeführt, Abbildung 6). Nachfolgend 7 Tipps zum Kolbenlöten:

Tipp 1: Dünneren Lotdraht verwenden , mehr Flussmittel, höherer Flussmittelgehalt oder aktiveres Flussmittel (wenn möglich) verwenden.

Tipp 2: Temperatur möglichst nicht erhöhen, Lötkolben mit guter Energieregelung, damit Wärme schneller fließt.

Tipp 3: Leistungsstärkere und wirkungsvollere Werkzeuge einsetzen.

Tipp 4: Optimieren der Lötspitze (so dick und kurz wie möglich).

Tipp 5: Stickstoff verbessert die Benetzung – keine Oxidation während des Lötens.

Tipp 6: Vorwärmung verringert die Lötzeit, verhindert Delamination

Tipp 7: Lötspitze regelmäßig reinigen und verzinnen (Abbildung 7).

|

| Bild 8 : Unterschiedliche Ausbreitung verschiedener Lote bei gleicher Temperatur und gleichem Flussmittel |

|

| Bild 9: Vergleich der Oberfläche von Lötstellen: mit TSC (SnAgCu) gelötet oben, mit Sn63Pb37 gelötet unten |

Fachbeitrag online und als PDF-Download herunterladen

Inhalt

Sie erhalten den Artikel in 2 Versionen: als Online-Version

als Online-Version als PDF (7 Seiten)

als PDF (7 Seiten)Sie erhalten folgende Artikel:

- Gesetzliche Bestimmungen und Regeln

- 1 x Journalbericht

| Foren |