TouchWheel TW 128 – auf Tuchfühlung bedient!

Aus ELVjournal

02/2006

0 Kommentare

Technische Daten

| Spannungsversorgung | 5 VDC |

| Stromaufnahme | 2 mA |

| Auflösung | 128 Schritte/ 360° |

| Abmessungen (B x H x T) | 70 x 32 x 53 mm (inkl. Frontplatte) |

Das

TouchWheel TW128 dient als Inkrementalgeber-Ersatz. Hierbei werden die

Impulse jedoch nicht durch mechanische Betätigung erzeugt, sondern durch

Kapazitätsänderung beim Berühren der Frontplatte. Hierdurch ist es

möglich, gekapselte, vandalismussichere Drehgeber zu bauen, die eine

Vielzahl von Aufgaben lösen können. Durch seine Open-Collector-Ausgänge

ist das TW128 universell einsetzbar und kann auch bestehende

Inkrementalgeber ersetzen.Gefühltes „Poti“

|

| Bild 1: Bereits weit verbreitet – berührungsempfindliche Tasten, hier für ein Haushaltsgerät (Foto: Quantum) |

|

| Bild 2: Pendant zum Drehsteller: Berührungssensor in Schiebereglerform – die QSlide-Serie (Foto: Quantum) |

|

| Bild 3: Berührungssensoren sind hervorragend für die Hinterleuchtung geeignet (Foto: Quantum) |

|

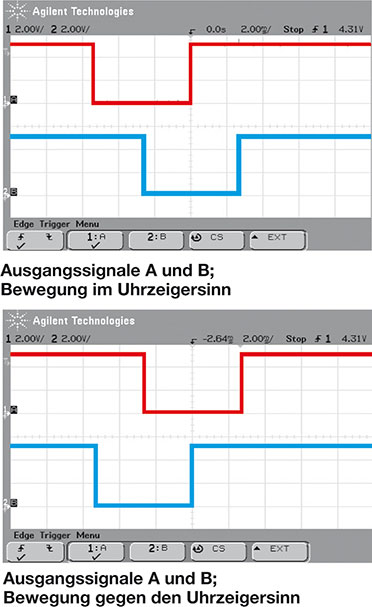

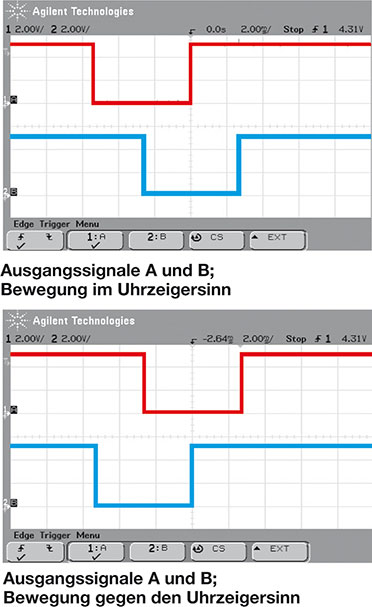

| Bild 4: Der TW 128 bildet exakt das Signalverhalten eines Inkrementalgebers ab. |

Wie funktioniert’s?

|

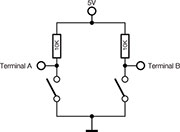

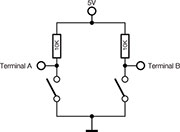

| Die Anschlussbelegung eines Inkrementalgebers |

Schaltung

|

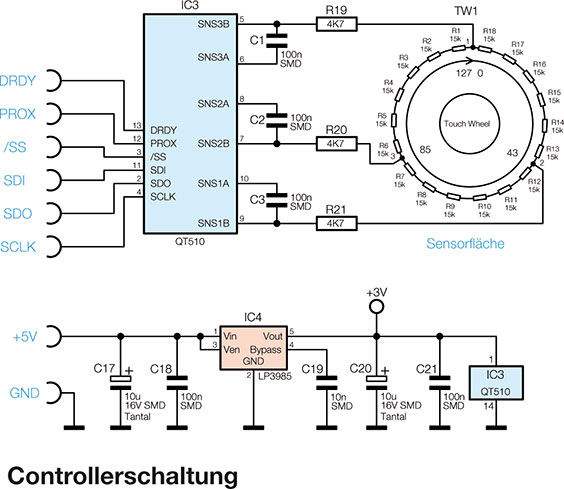

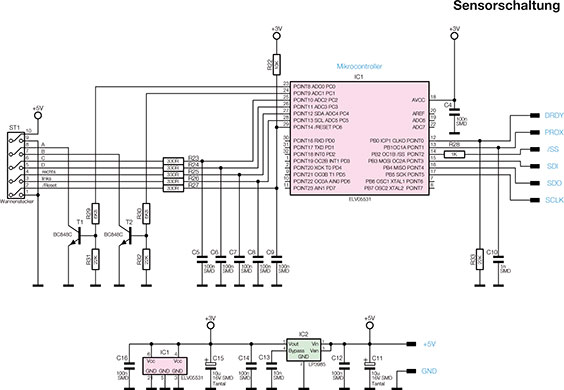

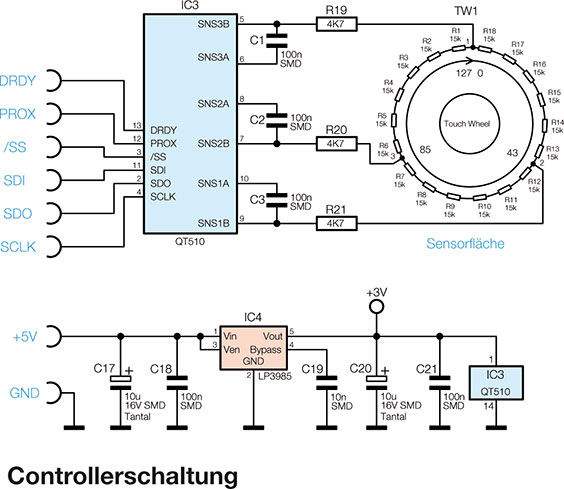

| Bild 5: Die Gesamtschaltung des TW 128, oben die Sensor-, unten die Controllerschaltung |

Die

Schaltung (Abbildung 5) besteht aus zwei Teilen, dem Sensor- (oben) und

dem Controllerteil (unten), die über die bereits erwähnte

SPI-Schnittstelle verbunden sind. Jeder Teil verfügt über eine eigene

Aufbereitung der Spannungsversorgung. Sensorschaltung

Hier

ist der detaillierte Aufbau des Touch Wheels zu sehen. Rechts befindet

sich die Sensorfläche TW 1 mit den zwischen den einzelnen Abschnitten

der Ring-Elektrode geschalteten Widerständen R 1 bis R 18. Die

RC-Kombinationen C 1/R 19, C 2/ R 20 und C 3/R 21 bilden jeweils einen

Tiefpass, der Störfelder von den empfindlichen Sensoreingängen

fernhalten soll. Die Hauptfunktion von C 1 bis C 3 ist jedoch der

Messwertabgleich mit den Eigenschaften des Touch Wheels. Dessen

Empfindlichkeit ist abhängig von der Dicke und dem Material des Panels

vor dem Sensor. Das beste Material ist dünnes Glas, das schlechteste

dicker Kunststoff (max. 3 mm). Die hier gewählten Werte für die so

genannten „charge-sensing sample“-Kondensatoren ist ein durch die

Hersteller- Applikationsvorschrift empfohlener Wert, der auf das hier

verwendete Panel abgestimmt ist. Während des Betriebes wird periodisch

eine Drift-Kompensation ausgeführt (zur Kompensierung von Temperatur-

und Luftfeuchtigkeitsschwankungen). Die Kommunikation zwischen dem

Sensor- Schaltkreis IC 3 und dem auswertenden und steuernden Prozessor

IC 1 erfolgt über die bereits erwähnte SPI-Schnittstelle, zu der die

Anschlüsse SDI (serial data input), SDO (serial data output), SCLK

(serial clock input) sowie zusätzlich die Leitung SS (slave select)

gehören. „Input/ Output“ bezieht sich immer auf den Sensor- Schaltkreis.

Während über die drei erstgenannten Busleitungen der normale

Datenverkehr zwischen IC 1 und IC 3 abgewickelt wird, gehört es zu den

Eigenheiten des SPI, dass der jeweilige Busteilnehmer (Slave) über die

SS-Leitung angesprochen wird. Ist der QT 510 bereit zur

Datenübermittlung, geht die Ready-Leitung DRDY auf „high“ und

signalisiert dem Controller, dass die Datenabfrage beginnen kann.

Zusätzlich übermittelt die Leitung PROX ein High-Signal, wenn eine

Kapazitätsänderung (also z. B. das Berühren von TW 1 mit einem Finger)

stattfindet. IC 4 erzeugt aus der 5-V-Versorgungsspannung eine stabile

3-V-Spannung für IC 3. Die Kondensatoren C 17 bis C 20 dienen der

Siebung und Störunterdrückung, C 21 blockt Störungen unmittelbar an IC 3

ab.Controllerschaltung

Hier

befindet sich der Mikrocontroller IC 1 als auswertendes und steuerndes

Zentrum der Schaltung. Auf der Sensor- bzw. SPI-Seite sorgen C 10 und R

28 für die Unterdrückung von Störungen auf den entsprechenden Leitungen,

R 33 legt die DRDY-Leitung bei Inaktivität auf Low-Pegel. C 4

unterdrückt Störungen auf der Betriebsspannungsleitung unmittelbar am

Controller. R 22 dient einem sicheren Start des Controllers beim

Einschalten der Betriebsspannung. Die RC-Glieder R 23/C 5 bis R 27/C9

fungieren als Störunterdrückung auf den Leitungen zu ST 1. Die beiden

Open-Collector-Transistorstufen mit T 1 und T 2 stellen den direkten

Ersatz der beiden Inkrementalgeber-Kontakte dar. Sie wurden gewählt, um

auch Geräte mit anderen Betriebsspannungen als 3 V, der Betriebsspannung

des Controllers, ansteuern zu können. Wollen wir jetzt einmal die

einzelnen Ausgangssignale und ihre Funktion betrachten:

- A und B:Hier

arbeiten die beiden eben diskutierten Open-Collector-Ausgangsstufen,

die jeweils einen der Inkrementalgeber- Kontakte ersetzen. Bei

Betätigung an TW 1 im Uhrzeigersinn wird erst A (T 1) und danach B (T 2)

auf Masse gezogen (siehe auch die entsprechenden Oszillogramme in

Abbildung 4). Bei Betätigung gegen den Uhrzeigersinn hingegen erfolgt

die Ansteuerung der Transistoren in umgekehrter Reihenfolge (siehe auch

hierzu die Oszillogramme in Abbildung 4).

- C und D:

Diese beiden Ausgänge reagieren wie A und B, führen jedoch alternativ zu

A und B 3-V-Logikpegel. Sie können zur direkten Ansteuerung eines

externen Controllers dienen, sofern dieser ebenfalls 3-V-Logikpegel

verarbeiten kann.

- rechts: Bei Betätigung von TW 1 im

Uhrzeigersinn erscheint an diesem Ausgang bei jedem der 128 möglichen

Schritte für ca. 8 ms High-Pegel.

- links: Bei Betätigung

von TW 1 gegen den Uhrzeigersinn erscheint an diesem Ausgang bei jedem

der 128 möglichen Schritte für ca. 8 ms High-Pegel. An die beiden

Ausgänge C/D sowie „links/rechts“ können auch Kontroll- LEDs direkt

angeschlossen werden, in diesem Fall fungieren R 23 bis R 26 als

LED-Vorwiderstände.

- Reset-Eingang: Der Eingang „Reset“

ist low-aktiv. Wird dieser auf „low“ gezogen, erfolgt ein Reset des

Controllers IC 1. Dieser startet dann auch den QT 510 neu. Nach dem

Einschalten bzw. einem Reset führt der QT 510 eine automatische

Kalibrierung durch. Während dieser Kalibrierung sollte das TW128 sich in

der später gewünschten Lage befinden und nicht berührt werden.

Die

3-V-Stromversorgung mit IC 2 und C 11 bis C 15 entspricht der der

Sensorschaltung und erzeugt hier die 3-V-Betriebsspannung für IC 1.

|

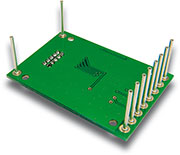

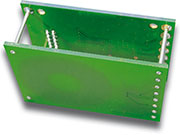

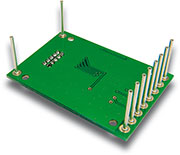

| Bild 6: Die Montage der Lötstifte in der Basisplatine – Einsetzen bis zum Stopp-Kragen und auf der Bestückungsseite verlöten |

|

| Bild 7: Die Lötstifte dürfen nicht durch die Sensorplatine ragen. |

Nun

erfolgt das Aufkleben der Frontplatte auf die Leiterseite der

Sensorplatine mittels doppelseitigem Klebeband. Bevor man daran geht,

sollte man sich die Abbildungen 8 und 9 ansehen.

|

| Bild 8: Montage der Sensorplatine auf der Frontplatte – sie muss genau in den Markierungen der Frontplatte sitzen |

|

| Bild

9: Frontplatte und Platine müssen wie gezeigt so montiert werden, dass

sich Bedienfeld und Wannenstecker auf der rechten Seite befinden. |

Hier

erkennt man, dass die Sensorplatine genau innerhalb der

gekennzeichneten Markierungen der Frontplatte zu platzieren ist und dass

die Bedienflächen-Bedruckung der Frontplatte (heller Kreis) auf der

Seite zu positionieren ist, auf der auch die Sensorfläche liegt. Dies

kann man auch gut daran erkennen, dass auf dieser Seite der

Wannenstecker auf der Basisplatine sitzt. Damit ist die Montage des TW

128 abgeschlossen. Zum Schluss noch einige Hinweise zur Montage des

Flachbandkabels auf den in den Wannenstecker zu steckenden

Pfostenverbinder. Eine Seite des Flachbandkabels tenverbinders langsam

und vorsichtig zusammengequetscht. Das überstehende Kabelende schneidet

man mit einem scharfen Messer direkt am Stecker ab. Zur Identifi-

zierung von Pin 1 ist am Pfostenverbinder eine kleine Markierung

angebracht. Inbetriebnahme

Bei

der Inbetriebnahme des TW 128 ist zu beachten, dass das Gerät sich

dabei in der späteren Gebrauchslage und, wenn möglich, der endgültigen

Umgebung befinden muss und einige Sekunden nicht berührt werden sollte,

um ein ordnungsgemäßes Kalibrieren zu ermöglichen. Das erfolgt nach

jedem Zuschalten der Betriebsspannung automatisch.

|

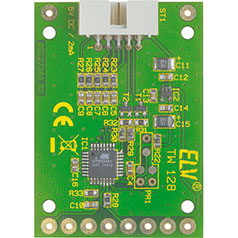

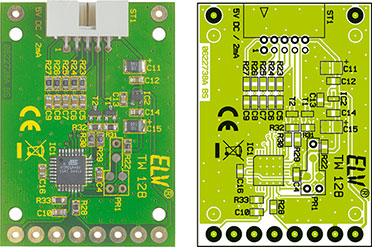

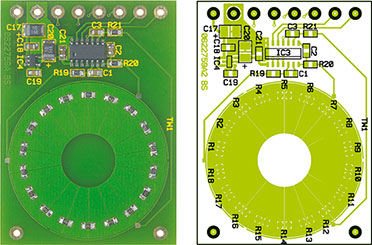

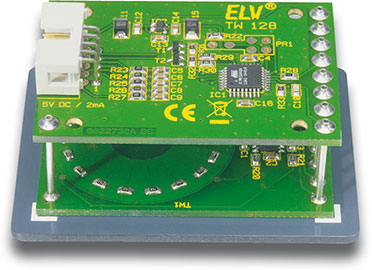

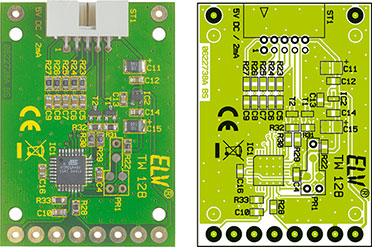

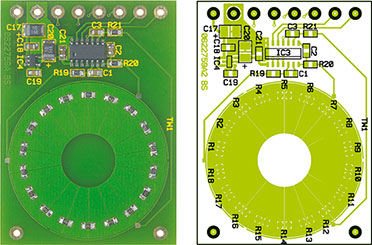

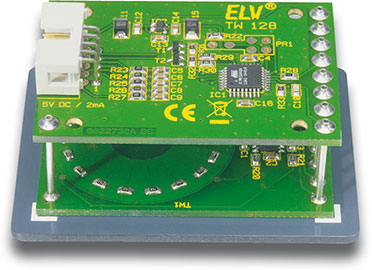

| Ansicht der fertig bestückten Basisplatine des TW 128 mit zugehörigem Bestückungsplan |

|

| Ansicht der fertig bestückten Sensorplatine des TW 128 mit zugehörigem Bestückungsplan |

Fachbeitrag online und als PDF-Download herunterladen

Inhalt

Sie erhalten den Artikel in 2 Versionen:

als Online-Version

als Online-Version

als PDF (5 Seiten)

als PDF (5 Seiten)

Sie erhalten folgende Artikel:

- TouchWheel TW 128 – auf Tuchfühlung bedient!

- 1 x Journalbericht

- 1 x Schaltplan

Hinterlassen Sie einen Kommentar:

Videos

Videos

Foren

Foren

Technik-News

Technik-News

Wissen

Wissen

Fachbeiträge

Fachbeiträge

Fachmagazin & Abo

Fachmagazin & Abo

als Online-Version

als Online-Version als PDF (5 Seiten)

als PDF (5 Seiten)