Videos

Videos

Foren

Foren

Technik-News

Technik-News

Wissen

Wissen

- FAQ-Datenbank

- Batterien, Akkus, Ladegeräte

- Bausätze, Lernpakete, Literatur

- Beleuchtung

- Computer-/Netzwerktechnik

- Electronic Components

- Hausautomation - Smart Home

- Haustechnik

- Kfz-Elektronik

- Klima-Wetter-Umwelt

- Messtechnik

- Modellsport, Freizeit

- Multimedia-SAT-TV

- Netzgeräte, Wechselrichter

- Sicherheitstechnik

- Telefon-/Kommunikationstechnik

- Werkstatt, Labor

- Ratgeber

- Batterien - Akkus - Ladegeräte

- Bausätze

- Beleuchtung

- Computer-/Netzwerktechnik

- Electronic-Components

- Freizeit- und Outdoortechnik

- Hausautomations-Systeme

- Haustechnik

- Kfz-Technik

- Klima - Wetter - Umwelt

- Messtechnik

- Multimedia - Sat - TV

- Netzgeräte - Wechselrichter

- Sicherheitstechnik

- Telefon-/Kommunikationstechnik

- Werkzeug - Löttechnik

- Elektronikwissen

- So funktioniert´s

- Praxiswissen

- FAQ-Datenbank

Fachbeiträge

Fachbeiträge

- ELVintern

- Experten testen

- Praxiswissen

- So funktioniert´s

- Hausautomation - Smart Home

- Haustechnik

- Beleuchtung

- Sicherheitstechnik

- Klima - Wetter - Umwelt

- Computer/Netzwerk

- Multimedia - Sat - TV

- Telefon - Kommunikation

- Kfz-Technik

- Stromversorgung

- HomeMatic-Know-how

- Freizeit- und Outdoortechnik

- Werkzeug - Löttechnik

- Messtechnik

Fachmagazin & Abo

Fachmagazin & Abo

Artikel: 0 Summe: 0,00 EUR

4-Channel-Lithium-Protector LPP 4

Aus ELVjournal 06/2006

0 Kommentare

Bausatzinformationen

|  |  |  |

| 1 | 1,25 | OK | 06/2006 |

Technische Daten

| Geeignete Akku-Technologie | Lithium-Ionen, Lithium-Polymer |

| Zellenzahl | 2 bis 4 |

| Balancer-Strom | max. 500 mA |

| Ladeschluss-Spannung | 4,2 V (±0,5 %) je Zelle oder geringer konfigurierbar |

| Anzeige | 4 Leuchtdioden (Balancer aktiv) |

| Status-Ausgang | Ausgang aktiv „low“, wenn Spannung an einer Zelle >4,35 V (±0,25 V). |

| Betriebsspannung | 6 V bis 16,8 V |

| Stromaufnahme | <5 uA bei Zellenspannung <3,2 V <100 uA bei Zellenspannung >3,5 V |

| Abmessungen | 106 x 65 x 24 mm |

Der Lithium-Protector sorgt während des Ladevorganges von 2 bis 4 in Reihe geschalteten Lithiumzellen für gleiches Spannungsniveau an allen Zellen und schützt somit vor Überladung. Ein Monitor-Ausgang zur Steuerung eines Ladegerätes (z. B. ALC 5000 Mobile) sorgt für zusätzliche Sicherheit.

Allgemeines

Lithiumzellen haben erhebliche Vorteile gegenüber anderen Akku-Systemen, sind jedoch sehr empfindlich und bei falscher Behandlung schnell zerstört. Bereits geringfügige Überladungen und Tiefentladung führen zur irreversiblen Schädigung.Bei mehrzelligen Akku-Packs, die in Reihe geladen werden, kann selbst das beste Ladegerät ohne Schutzschaltungen nicht die Überladung einzelner Zellen verhindern. Die im Consumer-Bereich eingesetzten Lithium-Akkus sind daher immer mit integrierten Schutzschaltungen ausgestattet, die die Zellenspannung jeder einzelnen Zelle überwachen. Bei selbst konfektionierten Akku-Packs können die einzelnen Zellen noch so gut selektiert sein, ohne Schutzschaltungen kann das Auseinanderdriften mit der Zeit nicht verhindert werden. Die Ladeschluss-Spannung von Lithium-Polymer-Akkus beträgt 4,2 V und von Lithium-Ionen-Akkus 4,1 V, die mit mindestens 1 % Genauigkeit einzuhalten ist.

Schutzschaltungen bestehen aus so genannten Balancern, die parallel zu jeder einzelnen Zelle des Akku-Packs geschaltet werden und bei Erreichen der Ladeschluss-Spannung den Ladestrom teilweise oder sogar ganz aufnehmen.

Mit Erreichen der Ladeschluss-Spannung sind Lithiumzellen jedoch noch nicht vollständig geladen, sondern erst zu ca. 90 %. Die Zellen nehmen weiterhin Strom auf, der allerdings im weiteren Ladeverlauf kontinuierlich sinkt. Erst wenn die Stromaufnahme unterhalb eines Wertes sinkt, der 10 % der Nennkapazitätsangabe entspricht, ist von einem vollständig geladenen Lithium-Akku auszugehen. Je weiter die Stromaufnahme der Zelle sinkt, desto mehr Energie muss der Balancer in Wärme umsetzen. Bei stark auseinandergedrifteten Zellen eines Akku-Packs ist es daher wichtig, den Ladestrom auf einen Wert zu begrenzen, der den Maximalstrom des Balancers nicht übersteigt.

Wenn weder die Zelle noch der Balancer den Ladestrom aufnehmen kann, kommt es natürlich zum weiteren Spannungsanstieg an der Zelle.

Bereits im „ELVjournal“ 3/06 wurde eine Balancer-Schaltung mit hervorragenden Leistungsmerkmalen vorgestellt, die fest mit der zu überwachenden Zelle verbunden bleibt. Aufgrund des Einsatzes direkt an der Zelle wurde natürlich viel Wert auf äußerst geringe Abmessungen und geringes Gewicht gelegt. Beim 4-Kanal-LiPo-Protector LPP 4 handelt es sich um ein Gerät, welches in Verbindung mit einem Ladegerät an verschiedenen 2- bis 4-zelligen Akku-Packs zu nutzen ist. Neben 4 identisch aufgebauten Balancer-Schaltungen ist zusätzlich eine Überwachungsschaltung eingebaut, die an jeder angeschlossenen Zelle die Spannung überwacht.

Über einen Statusausgang (wahlweise Open-Collector oder Spannung) kann ein Ladegerät gesteuert werden, sobald an einer Zelle im Akku-Pack die Spannung auf >4,35 V ±0,25 V ansteigt. Dies ist eine reine Schutzfunktion und während des normalen Ladevorgangs sollte natürlich diese Zellenspannung nicht erreicht werden. Bei 4,35 V besteht zwar noch keine Gefahr, dass sich Zellen aufblähen oder platzen, jedoch ist mit Kapazitätsverlusten und Verringerung der Lebensdauer zu rechnen. Das neue ELV-Modellbau-Ladegerät ALC 5000 Mobile kann den Statusausgang dieses 4-Kanal-Balancers auswerten. Bevor es gefährlich wird, fügt das ALC 5000 Mobile eine Ladepause zum „Ausbalancieren“ der Zellen ein. Viele fertig konfektionierte Lithium-Polymer-Akku-Packs sind bereits werkseitig mit Kabel- und Steckverbindern für den Anschluss von Balancern vorbereitet. So haben die Akku-Packs von Graupner und Robbe ein identisches Miniatur-Stecksystem. Dieses Stecksystem passt auch direkt zum ELV-LiPo-Protector LPP 4.

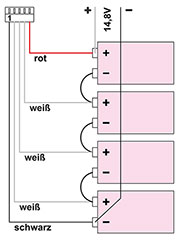

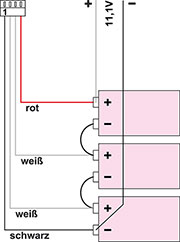

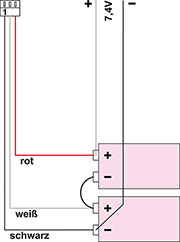

Abbildung 1 zeigt den Anschluss eines 4-zelligen, Abbildung 2 eines 3-zelligen und Abbildung 3 eines 2-zelligen Akku-Packs mit vorkonfektioniertem Kabel und Stecker.

Am LPP 4 ist eine 5-polige Buchse vorhanden, wo dann je nach Zellenzahl ein 3-, 4- oder 5-poliger Stecker angeschlossen wird.

Grundsätzlich gilt der Minusanschluss des LPP 4 als Orientierung, der immer mit der schwarzen Anschlussleitung des Anschlusskabels (Balanceranschluss) übereinstimmen muss. Die Balancer im LPP 4 arbeiten voneinander völlig unabhängig und verfügen jeweils über eine eigene LED-Anzeige. Sobald die zugehörige Zelle den Ladestrom nicht mehr aufnehmen kann, leuchtet die entsprechende LED. Dadurch ist auch die Beurteilung der Zellen eines Akku-Packs im Vergleich zueinander leicht möglich.

Grundsätzlich setzt der Balancer an der Zelle mit der geringsten Kapazität am ehesten ein. Bei gut selektierten Packs wird die Ladeschluss-Spannung nahezu gleichzeitig bei allen Zellen erreicht. Die Spannungsversorgung des LPP 4 erfolgt direkt aus dem zu überwachenden Akku-Pack, so dass keine weitere Versorgungsspannung erforderlich ist.

Viel Wert wurde auf eine geringe Stromaufnahme gelegt. Bei Zellenspannungen kleiner 3,2 V beträgt die Stromaufnahme weniger als 5 µA und bei Zellenspannungen größer 3,5 V weniger als 100 µA. Es ist daher kein Problem, wenn der LPP 4 nach dem Ladevorgang längere Zeit am Akku-Pack angeschlossen bleibt. Die Hauptaufgabe des LPP 4 besteht natürlich darin, die Leistung in Wärme umzusetzen, die die einzelnen Zellen am Ende des Ladevorgangs nicht mehr aufnehmen können. Das Gehäuse dient daher gleichzeitig als Kühlkörper, der die Wärme an die Luft abgibt.

Grundsätzlich gilt der Minusanschluss des LPP 4 als Orientierung, der immer mit der schwarzen Anschlussleitung des Anschlusskabels (Balanceranschluss) übereinstimmen muss. Die Balancer im LPP 4 arbeiten voneinander völlig unabhängig und verfügen jeweils über eine eigene LED-Anzeige. Sobald die zugehörige Zelle den Ladestrom nicht mehr aufnehmen kann, leuchtet die entsprechende LED. Dadurch ist auch die Beurteilung der Zellen eines Akku-Packs im Vergleich zueinander leicht möglich.

Grundsätzlich setzt der Balancer an der Zelle mit der geringsten Kapazität am ehesten ein. Bei gut selektierten Packs wird die Ladeschluss-Spannung nahezu gleichzeitig bei allen Zellen erreicht. Die Spannungsversorgung des LPP 4 erfolgt direkt aus dem zu überwachenden Akku-Pack, so dass keine weitere Versorgungsspannung erforderlich ist.

Viel Wert wurde auf eine geringe Stromaufnahme gelegt. Bei Zellenspannungen kleiner 3,2 V beträgt die Stromaufnahme weniger als 5 µA und bei Zellenspannungen größer 3,5 V weniger als 100 µA. Es ist daher kein Problem, wenn der LPP 4 nach dem Ladevorgang längere Zeit am Akku-Pack angeschlossen bleibt. Die Hauptaufgabe des LPP 4 besteht natürlich darin, die Leistung in Wärme umzusetzen, die die einzelnen Zellen am Ende des Ladevorgangs nicht mehr aufnehmen können. Das Gehäuse dient daher gleichzeitig als Kühlkörper, der die Wärme an die Luft abgibt.

Schaltung

|

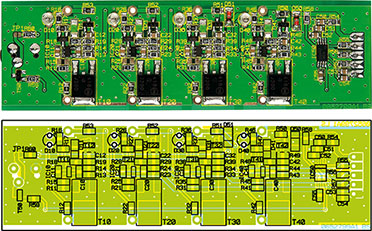

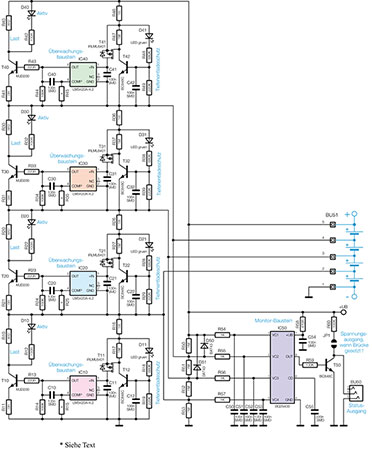

| Bild 4: Schaltbild des 4-Channel-Lithium-Polymer-Protectors |

|

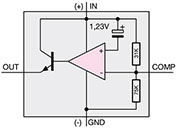

| Bild 5: Interner Aufbau des LM3420A-4,2 von National Semiconductors |

|

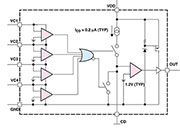

| Bild 6: Interne Stufen des Überwachungs-ICs BQ29400 |

Bei Erreichen der Ladeschluss-Spannung von 4,2 V liefert IC 10 am Ausgang (Pin 5) eine Ausgangsspannung, die über R 13 auf die Basis des Entladetransistors T 10 gegeben wird. Sobald T 10 durchsteuert, belastet die Reihenschaltung, bestehend aus dem Lastwiderstand R 10 und der Kollektor-Emitter-Strecke des Transistors, die Zelle.

Die Umsetzung der Energie in Wärme erfolgt nahezu ausschließlich mit dem Leistungswiderstand R 10. Nur ein kleiner Teil der Energie wird über den Transistor T 10 (Kollektor-Emitter-Strecke) in Wärme umgesetzt. Sobald der Balancer aktiv arbeitet, zeigt die über R 12 versorgte Leuchtdiode D 10 den Betriebszustand an. Durch den optional zu bestückenden Widerstand R 15 kann auf Wunsch die Ansprechschwelle des Balancers verringert werden. Soll z. B. bereits bei 4,1 V die Balancer-Schaltung einsetzen, ist für R 15 ein Widerstand von 2 MΩ einzusetzen.

Der Monitor-Ausgang zur Überspannungsüberwachung ist mit IC 50 und externen Komponenten realisiert. Hierbei handelt es sich um ein so genanntes „Secondary Protection“-IC von Texas Instruments. Wie der Name schon sagt, ist das IC nicht zur Ladeschluss-Spannungserkennung gedacht, sondern als zusätzliche Sicherheit. Der interne Aufbau dieses ICs ist in Abbildung 6 dargestellt.

Über

die mit R 54 bis R 57 und C 50 bis C 53 aufgebauten Tiefpassfilter wird

die Spannung der einzelnen Zellen erfasst und auf 4 integrierte

Komparatoren gegeben, die ausgangsseitig „oder-verknüpft“ sind.

Sobald ein Komparator eine zu hohe Spannung detektiert, wird der

Kondensator am CD-Anschluss (C 55 in Abbildung 4) mit 0,2 µA aufgeladen.

Der nachgeschaltete Komparator (Abbildung 6) schaltet erst durch, wenn

die Spannung an C 55 1,2 V übersteigt. Die damit realisierte

Ansprechverzögerung verhindert, dass bereits kurze Spannungsspitzen, die

die Schutzschwelle überschreiten, zum Auslösen des

Überspannungsausgangs führen. Sobald alle Eingangsspannungen unterhalb

der Schutzschwelle liegen, wird C 55 schlagartig entladen.

Der Ausgang von IC 50 steuert über R 59 den Transistor T 50, dessen Kollektor direkt mit BU 50 verbunden ist. Wahlweise besteht die Möglichkeit, den Ausgang als Open-Collector-Stufe oder als Spannungsausgang zu nutzen. Als Spannungsausgang ist die Lötbrücke JP 1 zu überbrücken.

Der Ausgang von IC 50 steuert über R 59 den Transistor T 50, dessen Kollektor direkt mit BU 50 verbunden ist. Wahlweise besteht die Möglichkeit, den Ausgang als Open-Collector-Stufe oder als Spannungsausgang zu nutzen. Als Spannungsausgang ist die Lötbrücke JP 1 zu überbrücken.

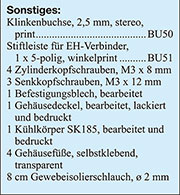

Nachbau

Die Schaltung des LiPo-Protectors LPP 4 ist zum überwiegenden Teil mit SMD-Komponenten realisiert, die bereits ab Werk vorbestückt sind. Da von Hand nur noch wenige konventionelle Bauteile zu bestücken sind, ist der praktische Aufbau einfach und schnell erledigt. Auf der Leiterplatte werden zuerst die beiden Buchsen bestückt, die vor dem sorgfältigen Verlöten plan aufliegen müssen.Danach sind unter Beachtung der korrekten Polarität die Leuchtdioden an der Reihe. Zur Polaritätskennzeichnung ist der Anodenanschluss des Bauteils geringfügig länger. Die Einbauhöhe muss, gemessen von der LED-Spitze zur Platinenoberfläche, 5,5 mm betragen.

|

| Bild 7: So werden die Leistungswiderstände in den Kühlkörper montiert. |

Danach wird die Leiterplatte so eingesetzt, dass alle Widerstandsanschlüsse durch die zugehörigen Platinenbohrungen ragen. Alle Anschlüsse sind so zu verlöten, dass zwischen der Leiterplatte und der Innenseite des Kühlkörpers überall ein Abstand von 9,5 mm entsteht. Nach einer gründlichen Überprüfung hinsichtlich Löt- und Bestückungsfehlern kann die erste Inbetriebnahme und ein Funktionstest durchgeführt werden.

Die Funktionsüberprüfung ist am einfachsten mit einem stabilisierten, regelbaren Labornetzgerät durchzuführen, dessen Strombegrenzung auf ca. 1 A und dessen Aussgangsspannung auf genau 16,6 V einzustellen ist. Pin 1 der Buchse BU 51 (Minusanschluss des Akkus) ist mit dem Minuspol des Netzgerätes zu verbinden und Pin 5 der Buchse BU 51 (Plusanschluss der Zelle 4) mit dem Pluspol des Netzgerätes. Unter diesen Betriebsbedingungen sollte die Stromaufnahme unter 100 µA betragen und keine LED darf aufleuchten.

Jetzt wird langsam die Ausgangsspannung des Netzgerätes hochgeregelt. Bei 16,95 V bis 17,0 V, gemessen an BU 51, müssen alle LEDs aufleuchten und die Stromaufnahme sollte ca. 500 mA betragen. Ist dieser Test zur Zufriedenheit ausgefallen, erfolgt die Endmontage, indem das Gehäuseoberteil mit 4 Schrauben M 3 x 8 mm festgesetzt wird. Nach dem Anbringen der 4 selbstklebenden Gehäusefüße steht dem ersten Einsatz nichts mehr entgegen.

Fachbeitrag online und als PDF-Download herunterladen

Inhalt

Sie erhalten den Artikel in 2 Versionen: als Online-Version

als Online-Version als PDF (5 Seiten)

als PDF (5 Seiten)Sie erhalten folgende Artikel:

- 4-Channel-Lithium-Protector LPP 4

- 1 x Journalbericht

- 1 x Schaltplan

| Foren |

Hinterlassen Sie einen Kommentar: