ALC 5000 Mobile Akku-Lade-Center Teil 3/6

Aus ELVjournal

06/2006

0 Kommentare

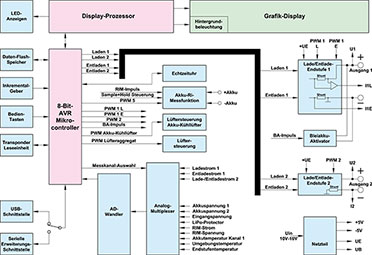

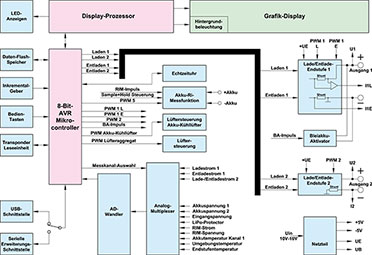

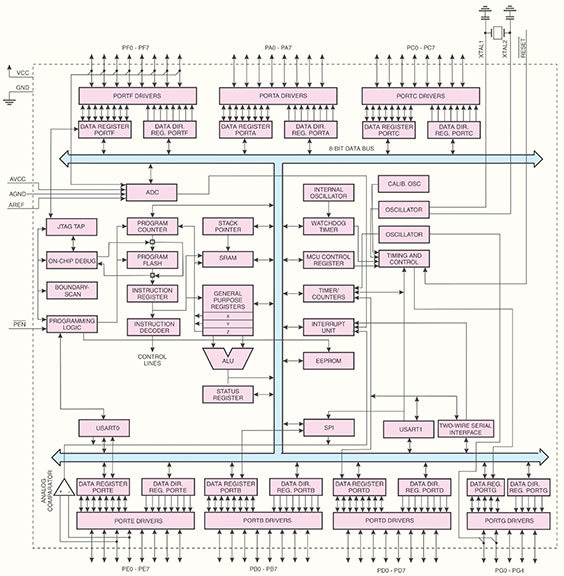

Blockschaltbild

|

| Bild 32: Blockschaltbild des ALC 5000 Mobile |

Für

viele ELV-Leser wird anhand des Blockschaltbildes sowie der

Schaltbilder der einzelnen Baugruppen die „Verwandtschaft“ zum ALC 8500

Expert deutlich erkennbar sein. Die wesentlichsten Unterschiede bestehen

bei der Lade-/Entlade-Endstufe 1, wo ein spezieller

Step-up/Step-down-Schaltregler zum Einsatz kommt.

Doch nun zurück zum Blockschaltbild, wo das zentrale Bauelement des ALC

5000 Mobile der 8-Bit-AVR-Mikrocontroller mit RISC-Architektur und

vielen Sonderfunktionen ist. Ein besonderes Leistungsmerkmal ist der im

System programmierbare 128-KBit-Flash-Speicher. Dadurch ist das ALC

5000 Mobile für die Zukunft gerüstet, da spätere Firmware-Updates und

-Upgrades kein Problem sind. Zukünftige Akku-Systeme oder -Erweiterungen

können ohne Hardware-Änderungen implementiert werden.

Der zentrale Mikrocontroller kommuniziert mit einem weiteren

Mikrocontroller (im Blockschaltbild oben), der für die Ansteuerung des

Grafik-Displays und alle weiteren Anzeigeaufgaben zuständig ist.

Im Blockschaltbild links oben neben dem Haupt-Mikrocontroller ist ein

Daten-Flash-Speicher eingezeichnet, der für die Datenloggerfunktion des

ALCs zuständig ist. Hier können komplette Lade-/Entlade-Kurvenverläufe

gespeichert werden, die auch nach dem Abschalten der Betriebsspannung

erhalten bleiben.

Darunter befinden sich die Funktionsblöcke Inkrementalgeber

(Drehimpulsgeber) und Bedientasten. Diese Komponenten sind direkt mit

den entsprechenden Port-Pins des zentralen Mikrocontrollers verbunden.

Der Drehimpulsgeber, in Verbindung mit der Menüsteuerung, sorgt für

einen besonders hohen Bedienungskomfort.

Ein „Highlight“ des ALC 5000 Mobile ist die Akku-Identifizierung mit

Hilfe von Passiv-Transpondern, die direkt am Akku bzw. Akku-Pack

befestigt werden. Die im Blockschaltbild unterhalb der Bedientasten

eingezeichnete Transponder-Leseeinheit ist optional und wird über eine

sechspolige Westernmodular-Steckverbindung mit dem ALC 5000 Mobile

verbunden.

Die USB-Schnittstelle (Block unterhalb der Transponder-Leseeinheit)

dient zur Kommunikation mit einem externen PC. Zur Signalumsetzung ist

auf dem USB-Modul ein spezieller Chip vorhanden, der wiederum über

Optokoppler (zur galvanischen Trennung) mit den entsprechenden Port-Pins

des Mikrocontrollers verbunden ist.

Zukünftige Erweiterungen können an einer seriellen Schnittstelle

angeschlossen werden, die an einer vierpoligen Westernmodular-Buchse zur

Verfügung steht. Mit einem rückseitigen Umschalter kann zwischen der

seriellen Schnittstelle für die Erweiterungen und der USB-Schnittstelle

zur Kommunikation mit einem PC umgeschaltet werden.

Eine der wesentlichen Aufgaben des Mikrocontrollers ist die Steuerung

der Lade-/Entlade-Endstufen. Neben der Aktivierung der Lade- und

Entlade-Endstufen erfolgen auch sämtliche Sollwert-Vorgaben vom

Mikrocontroller. Dazu stehen für die Lade-/Entladekanäle PWM-Signale

(PWM 1 L, PWM 1 E, PWM 2) zur Verfügung. Durch Integration werden daraus

in den Endstufen (im Blockschaltbild rechts) Steuer-Gleichspannungen

gewonnen. Die schnelle Regelung innerhalb der Endstufen erfolgt

hardwaremäßig durch Sollwert-Istwert-Vergleich.

Zum Abtransport der Abwärme, insbesondere bei der Funktion „Entladen“,

dient ein leistungsfähiges Kühlkörper-Lüfteraggregat. Die

Lüfterdrehzahl wird vom Mikrocontroller ebenfalls mit Hilfe eines

PWM-Signals proportional zur Kühlkörpertemperatur gesteuert.

Ein weiteres PWM-Signal steuert einen optional anzuschließenden

Akku-Kühlventilator in Abhängigkeit von der am externen

Temperatursensor gemessenen Akku-Temperatur.

Eine mit Lithium-Batterie gepufferte Echtzeituhr liefert jederzeit die

Uhrzeit und das Datum auf dem Display und sorgt dafür, dass die

Datensätze im Datenlogger mit zugehöriger Uhrzeit und Datum gespeichert

werden.

Wie im Blockschaltbild der Endstufen zu sehen ist, sind zur

Lade-/Entlade-Strom-erfassung in den Endstufen verschiedene

Shunt-Widerstände vorhanden. Der Ladekanal 1 ist auf Schaltungsmasse

bezogen. Hier erfolgt die Ladestromerfassung im Pluszweig und die

Entladestromerfassung im Minuszweig. Beim Ladekanal 2 hingegen werden

sowohl der Ladestrom als auch der Entladestrom im Minuszweig des Akkus

erfasst.

Sowohl die stromproportionalen Spannungen an den Shunt-Widerständen als

auch die Akku-Spannungen werden dem im unteren Bereich des

Blockschaltbildes eingezeichneten Analog-Multiplexer zugeführt. Weitere

Signale, die dem Multiplexer zugeführt werden, sind die Eingangsspannung

der Speisequelle (Kfz-Akku), das Signal eines optional anzuschließenden

Lithium-Polymer-Protektors, die Strom- und Spannungswerte der

Akku-Innenwiderstands-Messfunktion und proportionale Spannungen zur

Endstufentemperatur, Umgebungstemperatur und der Temperatur des Akkus

an Kanal 1 (sofern hier ein externer Sensor angeschlossen ist).

Gesteuert vom Hauptprozessor gelangt dann der jeweils gewählte Messwert

auf den Eingang des Analog-Digital-Wandlers. Dieser Wandler setzt dann

die analogen Messwerte mit hoher Auflösung in digitale Informationen

für den Mikrocontroller um. Das unten rechts eingezeichnete Netzteil

liefert alle innerhalb des ALCs benötigten Betriebsspannungen. Schaltung

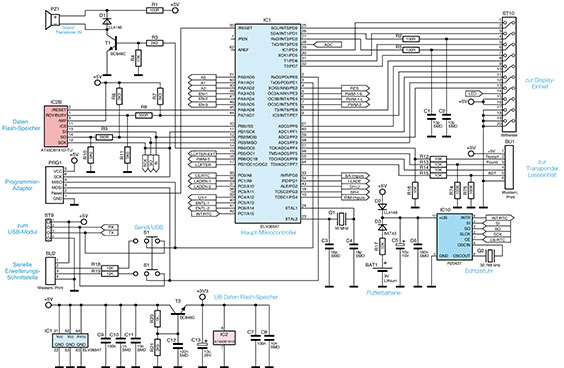

Aufgrund

der Funktionsvielfalt und der außergewöhnlichen Leistungsmerkmale ist

die Schaltung des ALC 5000 Mobile recht komplex, so dass die

Gesamtschaltung in mehrere Teilschaltbilder aufgeteilt ist, die in sich

geschlossene Funktionsgruppen bilden. Dadurch wird auch ein besserer

Schaltungsüberblick erreicht.

Zunächst kann eine grobe Aufteilung in einen Analogteil und einen

Digitalteil erfolgen, da sowohl analoge als auch digitale Baugruppen zum

Einsatz kommen. Leis-tungsfähige Mikrocontroller übernehmen die

Steuerung von sämtlichen Funktionen und getrennte

Lade-/Entlade-Endstufen sorgen für die Ladung und Entladung der

angeschlossenen Akkus.Haupt-Mikrocontroller des Digitalteils

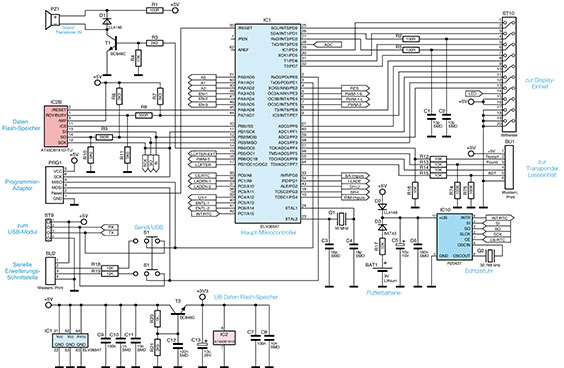

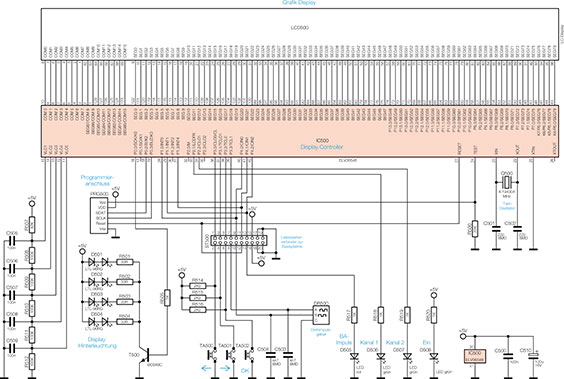

|

| Bild 33: Haupt-Mikrocontroller mit zugehöriger Peripherie |

|

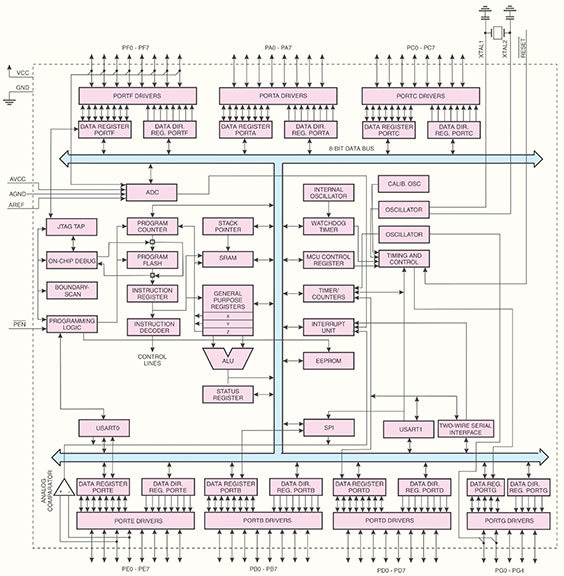

| Bild 34: Interner Aufbau des ATmega 128 |

Neben dem Flash-Speicher sind noch 4 KBit S-RAM und 4 KBit EEPROM im

Mikrocontroller integriert. Des Weiteren werden bis zu 64 KBit externer

Speicher unterstützt.

Insgesamt stehen bei diesem Mikrocontroller 53 programmierbare

Ein-/Ausgänge zur Verfügung, die vielseitig zu nutzen sind. Unter

anderem sind 6 PWM-Kanäle mit einer programmierbaren Auflösung von 2 bis

16 Bit, ein programmierbarer Watchdog-Timer mit On-Chip-Oszillator und

ein 8-Kanal-10-Bit-A/D-Wandler (ADC) vorhanden.

An Besonderheiten ist ein interner kalibrierter RC-Oszillator, eine

per Software selektierbare Taktfrequenz und ein integrierter

Power-on-Reset mit programmierbarer Brown-out-Detection zu nennen. Doch

nun zurück zum Mikroprozessor-Hauptschaltbild in Abbildung 33.

Der Taktoszillator des Mikrocontrollers ist an Pin 23 und Pin 24 extern

zugänglich und mit dem 16-MHz-Quarz Q 1 sowie den Kondensatoren C 3, C 4

beschaltet.

Die Aktivierung der Lade-/Entlade-Endstufen erfolgt über die Ports PC 1,

PC 2, PC 5 und PC 6. Wie auch im Blockschaltbild zu sehen ist, erfolgen

die Sollwert-Vorgaben beim ALC 5000 Mobile über PWM-Signale. Dabei

dienen PWM-Signale am Port PE 3 bis PE 5 zur Lade-/Entladestromvorgabe.

Das zur Wärmeabfuhr dienende Kühlkörperaggregat wird über eine

PWM-Signal, geliefert von Port PB 7, gesteuert und die

Geschwindigkeitsvorgabe des extern anzuschließenden Akku-Kühlventilators

wird über ein PWM-Signal an Port PB 5 des Mikrocontrollers gesteuert.

Ein weiteres PWM-Signal (PWM 5) wird zur Einstellung des Stromimpulses

bei der Akku-Innenwiderstandsmessung genutzt.Für die Motortesterfunktion

kann die Endstufe eins über Port PC 4 in den Spannungsregler-Mode

umgeschaltet werden.

In Abbildung 33 rechts unten ist die Schaltung der Echtzeituhr zu sehen.

Der Uhrenbaustein (IC 10) wird, wie bereits erwähnt, mit einer

Lithium-Batterie gepuffert, deren Lebensdauer mehr als zehn Jahre

beträgt. Die Uhr läuft somit unabhängig von der Betriebsspannung

kontinuierlich weiter. Die Dioden D 2 und D 3 dienen zur Entkopplung der

Betriebsspannung und der Pufferspannung, die von der Lithium-Batterie

geliefert wird. Die Kommunikation des Bausteins mit dem Mikrocontroller

erfolgt über ein serielles Interface, das mit Port PB 1 bis Port PB 3

und Port PC 0 des Hauptprozessors verbunden ist. Des Weiteren ist der

Interruptausgang (Pin 6) mit Port PC 7 des Mikrocontrollers verbunden.

Der Impuls der Blei-Akku-Aktivatorfunktion wird an Port PG 0 (Pin 33)

ausgegeben.

Ein weiterer Impuls wird an Port PG 4 (Pin 19) des Mikrocontrollers

ausgekoppelt, der zur Aktivierung des Stromimpulses für die

Akku-Innenwiderstandsmessung dient. Die Signale SH-U und SH-I (Port PG 2

und PG 3) steuern die „Sample and Hold“-Glieder zur Strom- und

Spannungsmessung bei der Akku-Innenwiderstands-Messfunktion. Das Signal

I-Lade an Pin 34 wird zur Polaritätsumschaltung im Zusammenhang mit der

Lade-/Entladestromerfassung über den A/D-Wandler genutzt.

Das optionale Transponder-Modul zur komfortablen Akku-Identifikation

wird an die Westernmodular-Buchse BU 1 angeschlossen. Über diese Buchse

wird das Modul auch mit Spannung (+5 V) versorgt. Die Signalleitungen

sind über R 12 bis R 15 mit Port PF 4 bis Port PF 7 des Hauptcontrollers

verbunden.

Die vom Analog-Digital-Wandler kommenden Messwerte werden dem

Mikrocontroller an Port PD 3 (Pin 28) zugeführt, wobei die

Messwertauswahl über PA 0 bis PA 5 erfolgt. Über diese Port-Pins werden

dann die Eingangs-Multiplexer des A/D-Wandlers gesteuert.

Für akustische Meldungen und Quittungstöne ist das ALC 5000 Mobile mit

einem Sound-Transducer (PZ 1) ausgestattet, der über PB 4 und den

Treibertransistor T 1 mit einem Signal von ca. 2 kHz angesteuert wird.

Der Programmieradapter PRG 1 ist ausschließlich zum Programmieren des

Mikrocontrollers in der Produktion vorgesehen, während Software-Updates

und -Upgrades über die USB-Schnittstelle des Gerätes erfolgen können.

Zur Kommunikation mit einem PC dient ein potentialfreies, optisch

isoliertes USB- Modul, das an ST 9 angeschlossen wird und über den

Umschalter S 1 mit Port PE 0 und PE 1 des Mikrocontrollers verbunden

ist.

Die Buchse BU 2 ist für externe Erweiterungen des ALC 5000 Mobile

vorgesehen. Anstatt des USB-Moduls kann mit Hilfe des Schalters S 1 die

serielle Schnittstelle an BU 2 ausgewählt werden.

Zur Aufzeichnung von kompletten Lade-/Entlade-Kurvenverläufen ist das

ALC 5000 Mobile mit einem Datenlogger ausgestattet. Zur Datenspeicherung

dient der 2-MBit-Flash-Speicher (IC 2). Da der Baustein mit einer

abweichenden Betriebsspannung von 3,3 V arbeitet, sind die Widerstände R

6 bis R 11 zur Amplitudenanpassung erforderlich. Die Betriebsspannung

des externen Data-Flash-Speichers wird mit T 2 und externen Komponenten

erzeugt.

Um hochfrequente Störeinflüsse zu vermeiden, sind der Mikrocontroller

und der externe Speicher mit entsprechenden Staffelblockungen (C 7, C 8

und C 9 bis C 11) direkt an den entsprechenden Versorgungs-pins

beschaltet.

Wie bereits erwähnt, steht für alle Anzeigeaufgaben ein weiterer

Mikrocontroller zur Verfügung, der über die Steckverbindung ST 10 mit

dem Hauptprozessor verbunden ist. Über diesen Steckverbinder sind auch

die Bedienelemente des ALCs an den Hauptprozessor angeschlossen.Displayeinheit

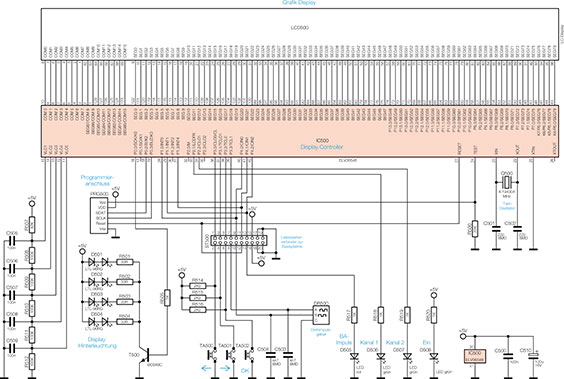

|

| Bild 35: Displayeinheit des ALC 5000 Mobile |

Zur Takterzeugung sind Pin 22 und Pin 23 mit einem 4,19-MHz-Quarz und

den Kondensatoren C 501, C 502 beschaltet. Die Spannungsteilerkette R

507 bis R 512 mit den zugehörigen Abblockkondensatoren (C 505 bis C 509)

dient zur Display-Kontrasteinstellung.

Wie beim Hauptprozessor dient auch beim Displaycontroller der

Programmieranschluss PRG 500 ausschließlich zum Programmieren des

Mikrocontrollers in der Produktion.

Die Displayhinterleuchtung des ALCs besteht aus vier Side-Looking-Lamps

(D 501 bis D 504). Aktiviert wird die Hinterleuchtung über den

Transistor T 500, der direkt vom Displaycontroller (Port 0.0) gesteuert

wird. Die Widerstände R 501 bis R 504 dienen in diesem Zusammenhang zur

Strombegrenzung.

Wie bereits erwähnt, werden die Anschlüsse der Bedientaster TA 500 bis

TA 502 sowie des Drehimpulsgebers DR 500 über ST 500, ST 10 direkt zum

Haupt-Mikrocontroller der Basisplatine geführt.

Die Leuchtdiode D 508 dient zur Betriebsanzeige und die Kanal-LEDs (D

506, D 507) sind direkt über die entsprechenden Ausgangsbuchsenpaare des

Gerätes angeordnet. D 505 dient zur Anzeige des

Blei-Akku-Aktivator-Impulses, und die Widerstände R 517 bis R 520 sorgen

für die erforderliche Strombegrenzung.USB-Schnittstelle

Die

USB-Schnittstelle des Akku-Lade-Centers ALC 5000 Mobile basiert auf dem

ELV-USB-Modul UO 100, welches bereits in verschiedenen ELV-Anwendungen

zum Einsatz kommt. Dieses Modul stellt das Bindeglied zwischen dem ALC

und dem extern angeschlossenen PC dar, wobei durch den Einsatz von

Optokopplern eine galvanische Trennung zwischen den Geräten besteht. Die

Spannungsversorgung des Moduls erfolgt dabei aus der USB-Schnittstelle

des PCs. Nach dem Verbinden mit dem USB-Host (PC) meldet sich das Modul

und somit das ALC, wie bei USB-Geräten üblich, automatisch an. Das

Betriebssystem meldet sich dann mit „neue Hardware-Komponente gefunden“,

und als Bezeichnung des gefundenen Peripherie-Gerätes erscheint „ALC

5000“. Diese Bezeichnung ist werksseitig im

EEPROM des Moduls abgelegt.

Nach der automatischen Erkennung startet der „Assistent für das Suchen

neuer Hardware“, und die Installation des Treibers für das ALC kann

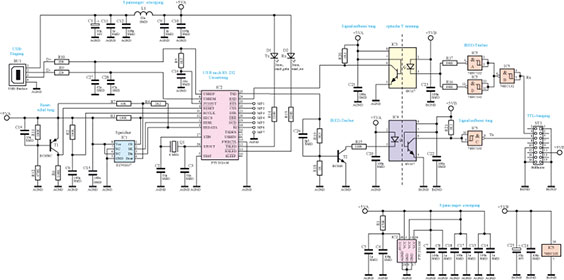

erfolgen. Die Schaltung des im ALC 5000 Mobile eingebauten USB-Moduls

ist in Abbildung 36 zu sehen.

|

| Bild 36: Schaltung des im ALC 5000 Mobile verwendeten galvanisch getrennten USB-Moduls |

Das

Modul basiert auf einem Schnittstellenwandler, der die gesamte

Konvertierung der Datensignale nach RS232 vornimmt. Zur

Mikrocontroller-Einheit des ALCs sind nur die beiden Leitungen TXD und

RXD erforderlich. Der Schnittstellenwandler des Typs FT8U232 wird über

Pin 7 und Pin 8 mit dem USB-Port des PCs verbunden, wobei die

Widerstände R 9, R 10 zur Anpassung dienen. Außerdem wird dadurch ein

gewisser Schutz der IC-Eingänge erreicht. Die R232-Signale stehen an den

entsprechend bezeichneten Ausgängen (Pin 18 bis Pin 25) zur Verfügung,

wobei in unserem Fall nur die Signale RXD (Pin 24) und TXD (Pin 25)

genutzt werden. Trotz der komplexen Abläufe innerhalb des ICs ist die

externe Beschaltung gering, die im Wesentlichen aus der Zuführung der

Betriebsspannung, einer Reset-Schaltung, einem Quarz und einem EEPROM

besteht. Wie bereits erwähnt, kommt die Betriebsspannung des Umsetzers

vom USB-Port des PCs, wobei aber unbedingt aus EMV-Gründen eine

sorgfältige Störunterdrückung direkt an den IC-Pins des Moduls

erforderlich ist. Als erste Entstörmaßnahme im Betriebsspannungsbereich

dient das mit L 1 und mit C 9 bis C 12 aufgebaute Filter. C 1 dient

dabei zur Pufferung am Spannungseingang. An den Versorgungspins des

Wandlers (IC 2) sind Staffelblockungen zur Störunterdrückung (C 7, C 8, C

13, C 14, C 17, C 18) vorhanden. Eine von der digitalen Versorgung über

R 1, C 4, C 5 entkoppelte Spannung dient zur Versorgung des internen

Oszillators an Pin 30. Die Reset-Schaltung ist mit dem Transistor T 1

und seiner Beschaltung, bestehend aus R 6, R 11, R 12 und C 19, rea

lisiert. Im Einschaltmoment sorgt der Kondensator C 19 dafür, dass der

Tran sistor gesperrt ist und der Reset-Eingang (Pin 4 von IC 2) auf

„low“ liegt. Somit wird das IC in einen definierten Einschaltzustand

versetzt. Weniger als eine Millisekunde, nachdem die

5-V-Betriebsspannung ansteht, ist der Kondensator so weit geladen, dass T

1 durchschaltet und so den Reset aufhebt. Das Taktsignal für IC 2 wird

mittels des Quarzes Q 1 und der Lastkonden sa toren C 2 und C 3

generiert. Der hier erzeugte 6-MHz-Takt wird IC-intern durch

entsprechende Vervielfacher auf maximal 48 MHz hochgetaktet. In dem als

EEPROM ausgelegten Speicher IC 1 sind die Erkennungsdaten des USB-Moduls

abgelegt. Mit diesen Daten kann das Modul vom angeschlossenen PC-System

eindeutig identifiziert werden. Hinterlegt sind die Vendor-ID

(Hersteller-Identifikation), die Product-ID (Produkt- oder

Geräte-Identifikation), der „Product Description String“ (Produkt name)

und die Seriennummer. Die Kommunikation zwischen dem USBCon t

rollerbaustein IC 2 und dem EEPROM erfolgt über eine so genannte

Microwire- Verbindung. Drei „Verbindungsleitungen“ sind hierfür

notwendig: „CS“ = Chip Select, „SK“ = Clock und „Din“, „Dout“ =

Dateneinund -ausgang. Mit diesen wenigen Bauteilen ist das IC schon voll

funktionsfähig. Zur Sig nalisierung der Sende- bzw. Empfangsaktivität

(Tx und Rx) auf der RS232-Schnittstelle befinden sich zusätzlich noch

die beiden LEDs D 1 und D 2 auf dem Modul. Das TXD-Signal des

Wandlerbausteins wird auf den Treibertransistor T 2 gekoppelt, in dessen

Kollektorzweig sich die im Optokoppler IC 4 integrierte Sendediode und

der Strom begrenzungswiderstand R 15 befin den. Auf der Transistorseite

steht das Signal dann galvanisch entkoppelt zur Verfügung und wird

danach mit dem nachgeschalteten Schmitt-Trigger-Gatter IC 5 C

aufbereitet. Die vom Mikrocontroller des ALC kommenden Informationen

gelangen zunächst auf das Gatter IC 5 B und dann auf den mit IC 5 A, IC 5

D aufgebauten Treiber für die in IC 3 integrierte Sendediode. Der

Transistor des Optokopplers IC 3 liefert die vom ALC kommenden

Informationen galvanisch entkoppelt zum Schnittstellenbaustein (IC 2).

Auf der ALC-Seite wird die Sendediode von IC 3, das

Schmitt-Trigger-Gatter IC 5 und der Transistor des Optokopplers IC 4 mit

einer über ST 1, Pin 11 zugeführten Spannung versorgt. Hier dienen C 22

bis C 24 zur Störunterdrückung und C 25 zur Pufferung. Im vierten Teil

des Artikels wird die detaillierte Schaltungsbeschreibung fortgesetzt. Fachbeitrag online und als PDF-Download herunterladen

Inhalt

Sie erhalten den Artikel in 2 Versionen:

als Online-Version

als Online-Version

als PDF (6 Seiten)

als PDF (6 Seiten)

Sie erhalten folgende Artikel:

- ALC 5000 Mobile Akku-Lade-Center Teil 3/6

- 1 x Journalbericht

- 1 x Schaltplan

| weitere Fachbeiträge | Foren | |

Hinterlassen Sie einen Kommentar:

als Online-Version

als Online-Version als PDF (6 Seiten)

als PDF (6 Seiten)