ALC 5000 Mobile – Akku-Lade-Center Teil 4/6

Aus ELVjournal

01/2007

0 Kommentare

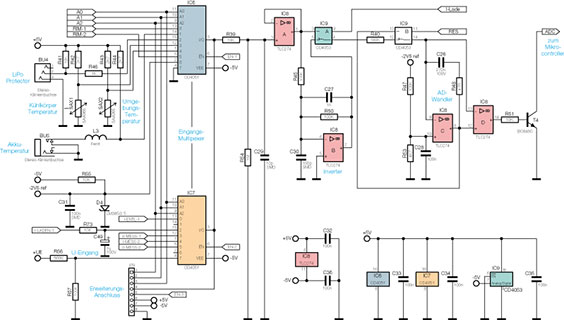

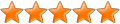

Analog-Digital-Wandler

Der

A/D-Wandler des ALC 5000 Mobile hat die Aufgabe, alle analogen

Messwerte innerhalb des Gerätes in digitale Daten für den

Mikrocontroller umzusetzen. Da innerhalb des ALCs eine ganze Reihe von

analogen Messwerten zu verarbeiten sind, ist eine Messwertabfrage im

Multiplexverfahren erforderlich. Der Schaltungsbereich des A/D-Wandlers

ist in Abbildung 37 dargestellt. Hier handelt es sich um einen sehr

genauen Dual-Slope-Wandler mit 14 Bit Genauigkeit und vorgeschaltetem

Analog-Multiplexer. Die Grundelemente dieses trotz kostengünstigen

Aufbaus sehr ge nauen Wandlers sind der als invertierender Integrator

geschaltete Operationsverstärker IC 8 C und der Komparator IC 8 D. Das

Grund prinzip dieses Wandlers basiert darauf, dass die Referenzspannung

und die Mess -Spannung entgegengesetzte Vorzeichen haben. Die über R 55

mit Spannung versorgte Referenzdiode D 4 liefert eine Referenzspannung

von -2,5 V, die eine geringe Drift aufweist. Sowohl die Referenzspannung

als auch alle zu erfassenden Messwerte gelangen auf die

Eingangs-Multiplexer IC 6 und IC 7, die wiederum vom Haupt-

Mikrocontroller über die Signale A 0 bis A 2 und EN-1, EN-2 gesteuert

werden. An den Multiplexer-Eingängen von IC 6 liegen direkt die analogen

Informationen der Akku-Ri-Messung, der drei Temperatursensoren und der

Referenzspannung an, während über IC 7 alle Strom- und

Spannungsmesswerte erfasst werden. Von den Ausgängen der beiden

Multiplexer gelangen alle analogen Spannungswerte über R 39 auf den

Pufferverstärker IC 8 A, an dessen Ausgang die Analogwerte dann

niederohmig zur Verfügung stehen.

|

| Bild 37: A/D-Wandler mit Eingangs-Multiplexer des ALC 5000 Mobile |

Die

Schalterstellung des Multiplexers IC 9 A ist davon abhängig, ob

positive oder negative Messwerte zu verarbeiten sind. Negative

Mess-Spannungen werden mit Hilfe des invertierenden Verstärkers IC 8 B

invertiert. Mit IC 8 C und externer Beschaltung ist ein Integrator

aufgebaut, dessen Integrationskondensator C 26 im Ruhezustand über den

CMOS-Schalter IC 9 B kurzgeschlossen ist. Sobald IC 9 B umschaltet,

liegt am Integrationswiderstand R 40 der zu erfassende Messwert an. Die

Spannung an IC 8 C, Pin 8, wandert in negativer Richtung, wobei die

Steigungsgeschwindigkeit von der Amplitude des Messwertes abhängig ist.

Danach wird die Referenzspannung an R 40 angelegt und der

nachgeschaltete Komparator IC 8 D umgeschaltet, wenn die

Ausgangsspannung des Integrators wieder im Ruhezustand ist. Die

benötigte Zeit bis zum Umschalten ist direkt proportional zur Amplitude

des Messwertes, der zum Abintegrieren des Wandlers führte. Der Kollektor

des nachgeschalteten Transistors T 4 ist mit dem entsprechenden Port

des Mikrocontrollers verbunden. Damit der Offset des OPs keinen Einfluss

auf die Messung hat, ist der positive Eingang von IC 8 C über den

Spannungsteiler R 47, R 53 leicht negativ vorgespannt. Lade-/Entlade-Endstufe 1

|

| Bild 38: Schaltung der Lade-/Entlade-Endstufe für Kanal 1 |

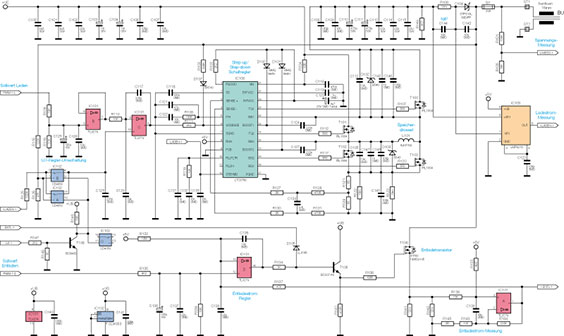

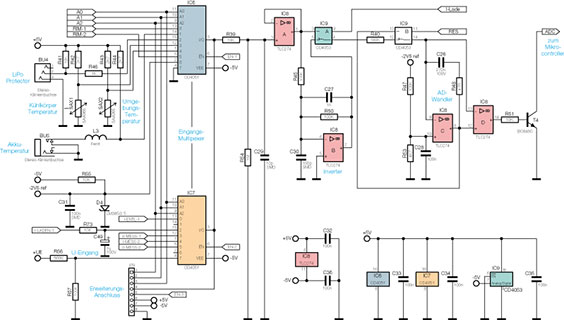

Da

die Energie der Speisequelle nicht unnötig in Abwärme umgesetzt werden

soll, ist die Entlade-Endstufe 1 in Abbildung 38 mit einem Schaltregler

mit hohem Wirkungsgrad realisiert. Zentrales Bauteil ist dabei der LTC

3780 von Linear Technology. Im LTC 3780 sind sämtliche Stufen, die zum

Aufbau eines hocheffizienten „Buck- Boost-Converters“

(Step-up/Step-down- Wandler) erforderlich sind, integriert. Der Wandler

ermöglicht einen nahtlosen Übergang zwischen allen Betriebsarten, egal

ob von Step-up nach Step-down oder umgekehrt gewechselt werden muss. Für

einen hohen Wirkungsgrad von bis zu 97 % sorgt ein Synchronbetrieb mit 4

Hochleistungs-Schalttransistoren (FETs), wie das Funktionsprinzip in

Abbildung 39 zeigt.

|

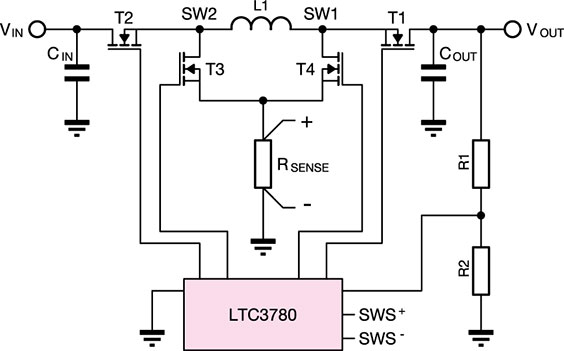

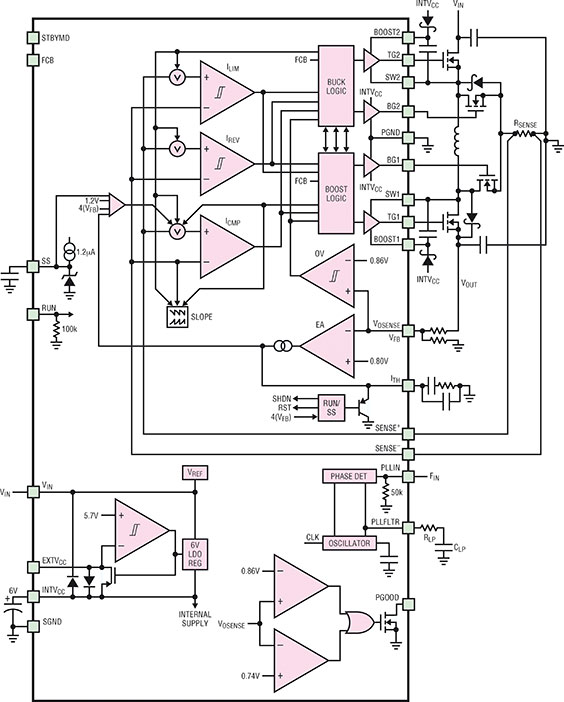

| Bild 39: Grundsätzliches Funktionsprinzip des Universal-Schaltreglers |

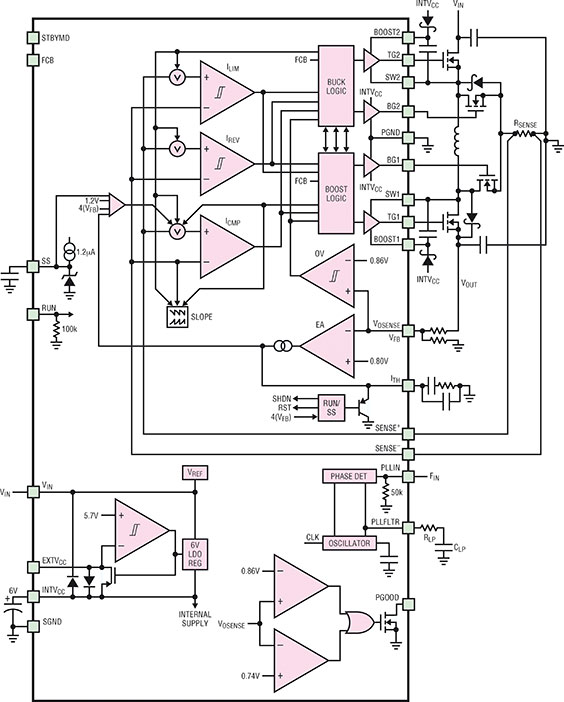

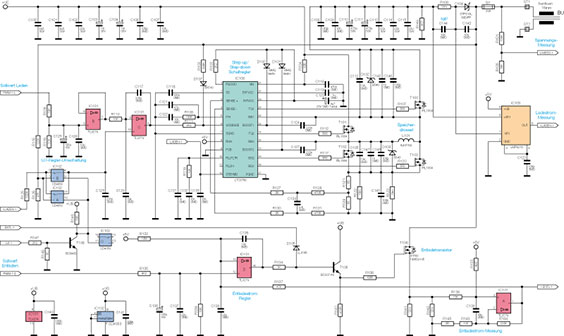

Der

Wandler arbeitet in unserer Schaltung mit einer in der Phase rastbaren

Schaltfrequenz von ca. 200 kHz. In Abbildung 39 ist die Funktionsweise

vereinfacht dargestellt und Abbildung 40 zeigt den internen Aufbau.

|

| Bild 40: Blockschaltbild mit den im LTC 3780 integrierten Stufen |

Wenn

die Eingangsspannung höher ist als die eingestellte Ausgangsspannung,

arbeitet der Baustein im „Buck-Mode“ (Stepdown- Wandler). In dieser

Betriebsart ist der FET T 1 ständig durchgesteuert und FET T 4 befindet

sich ständig im Sperrzustand. Die FETs T 2 und T 3 werden dann

alternierend im Takt der Schaltfrequenz durchgesteuert. In der ersten

Phase fließt der Strom über den FET T 2, die Speicherdrossel L 1 und den

FET T 1 zum Ausgang bzw. in den Pufferelko Cout. In der zweiten Phase

ist FET T 2 gesperrt und FET T 3 durchgesteuert. Durch die in der

Speicherdrossel gespeicherte Energie bleibt der Stromfluss nun

aufrechterhalten. Das Tastverhältnis, mit dem die beiden FETs (T 2, T 3)

durchgesteuert werden, bestimmt die Ausgangsspannung. Über den

Spannungsteiler R 1, R 2 misst der LTC 3780 die Ausgangsspannung, womit

der Regelkreis geschlossen ist. Wenn die Eingangsspannung geringer ist

als die Ausgangsspannung, arbeitet der LTC 3780 im „Boost-Mode“

(Step-up- Wandler). In dieser Betriebsart ist FET T 2 ständig

durchgesteuert und FET T 3 befindet sich dauerhaft im Sperrzustand. Die

FETs T 4 und T 1 werden nun alternierend im Takt der Schaltfrequenz

gesteuert. Auch hierbei bestimmt wiederum das Tastverhältnis die

Ausgangsspannung. Wenn sich die Eingangsspannung in der Nähe der

Ausgangsspannung befindet, sind die FETs T 2 und T 1 nahezu ständig

durchgesteuert. Die FETs T 3 und T 4 werden nur noch kurz zum Regulieren

der Ausgangsspannung in den leitenden Zustand versetzt. Im

so genannten Buck-Boost-Mode sind die Spitzenströme in der Induktivität

deutlich geringer als bei konventionellen Buck-Boost-DC/DC-Wandlern.

Die Synchron- Gleichrichtung mit 4 Schaltern und der geringe Stromripple

in der Induktivität sorgen für einen hohen Wirkungsgrad. Der Stromshunt

(RSense) in der gemeinsamen Source-Leitung von FET T 3 und FET T 4

dient zur Stromerfassung. Dadurch ist in sämtlichen Betriebsmodi ein

Schutz gegenüber zu hohen Spannungen, zu hohen Strömen und Kurzschluss

vorhanden. Bei Standard-Boost-Konvertern (Step-up- Wandler) ist die

Realisierung eines Kurzschluss- Schutzes äußerst schwierig. Beim LTC

3780 hingegen wird der Wandler zuerst zwangsweise in den Buck-Mode

geschaltet und dann der Strom durch die Induktivität begrenzt. Doch nun

zur Schaltung in Abbildung 38, wo die Eingangsspannung zuerst mit C 103,

C 104 gepuffert wird und direkt auf den Schalttransistor T 101 gelangt.

Der LTC 3780 wird über R 104 mit Spannung versorgt, und an Pin 19 steht

eine intern erzeugte stabilisierte Gleichspannung von 6 V zur

Verfügung. Die Schalttransistoren werden vom LTC 3780 über die Pins 13

bis 16, 18 und 22 bis 24 gesteuert, und der Kondensator C 118 an Pin 2

sorgt für einen „Softstart“ beim Anlegen der Betriebsspannung. Die

Sollwert-Vorgabe des Ladestromes erfolgt mit einem PWM-Signal an R 106,

wobei C 125 für eine Integration sorgt und wir somit an Pin 5 von IC 101

B eine proportionale Gleichspannung erhalten. IC 101 B dient dabei zur

Pufferung der PWM-proportionalen Gleichspannung. Die Istwert-Erfassung

des Ladestroms erfolgt mit IC 103 am Stromshunt R 100. Am Ausgang von IC

103 steht eine zum Ladestrom proportionale Gleichspannung zur

Verfügung, die über R 125, IC 102 A auf Pin 10 des Integrators IC 101 C

gegeben wird. IC 101 C übernimmt den Sollwert- Istwert-Vergleich und

steuert über R 111 den LTC 3780 an Pin 6. In

der Funktion „Motortester“ arbeitet die Schaltung als Spannungsregler.

In diesem Fall wird der Ist-Wert der Spannung über den Spannungsteiler R

115, R 126 und IC 102 auf Pin 10 von IC 101 C gegeben. Bei der

Strom-Spannungsregler-Umschaltung arbeitet T 108 als Pegelwandler. Zur

Begrenzung des Maximalstroms wird der Spannungsabfall an den Shunt-

Widerständen R 122, R 123 ermittelt und Pin 3, Pin 4 des LTC 3780

zugeführt. Das komplette Ein- und Ausschalten der Lade-Endstufe wird vom

Mikrocontroller an Pin 12 des LTC 3780 gesteuert. Der interne

Taktoszillator des Bausteins kann an Pin 11 extern synchronisiert

werden, und an Pin 10 wird die interne PLLSchaltung mit einem

Tiefpassfilter (R 119, C 131, C 132) beschaltet. Ausgangsseitig wird die

Spannung mit C 110, C 111 gepuffert, wobei die weiteren parallel

geschalteten Kondensatoren zur hochfrequenten Störunterdrückung dienen.

Über die Verpolungsschutzdiode D 106 und die Sicherung SI 1 gelangt die

Ladespannung letztendlich zu den Ausgangsbuchsen des Ladekanals 1. Die

Ausgangsspannung dieses Ladekanals wird über den Spannungsteiler R 101, R

105 vom Mikrocontroller erfasst. Im

Entladezweig erfolgt die Sollwert- Vorgabe mit einem PWM-Signal an R

135, wobei die RC-Kombination R 135, R 139, C 136 zur Mittelwertbildung

dient. Gleichzeitig wird dabei die Spannung heruntergeteilt und auf den

nicht-invertierenden Eingang des mit IC 101 D aufgebauten Stromreglers

gegeben. Die Freigabe des Entlade-Stromreglers erfolgt mit einem

„High“-Signal an der Katode der Diode D 105 (von der

Mikrocontrollereinheit gesteuert). Bei einem „Low“-Signal hingegen

bleibt der Transis tor T 105 über die Diode D 105 gesperrt. Während des

Entlade-Vorgangs erhalten wir am Shunt-Widerstand R 141, R 142 einen dem

Entladestrom proportionalen Spannungs abfall. Da es sich je nach

Entladestrom um einen recht geringen Spannungsabfall handeln kann,

erfolgt zunächst eine Verstärkung mit IC 101 A. Vom Ausgang des

Verstärkers gelangt die Spannung dann über R 137 auf den invertierenden

Eingang des Stromreglers IC 101 D. Der Regler vergleicht nun die

Mess-Spannung mit der Sollwert-Vorgabe an Pin 12. Der OP-Ausgang steuert

über R 134 den Emitterfolger T 105 und dieser wiederum den

Entlade-Transistor T 106, so dass der Regelkreis wieder geschlossen ist.

Zur Entladestrom-Erfassung wird die stromproportionale Spannung am

Ausgang von IC 101 A (Pin 1) der Mikrocontrollereinheit zugeführt. Lade-/Entlade-Endstufe 2

|

| Bild 41: Schaltung der Lade-/Entlade-Endstufe für Kanal 2 |

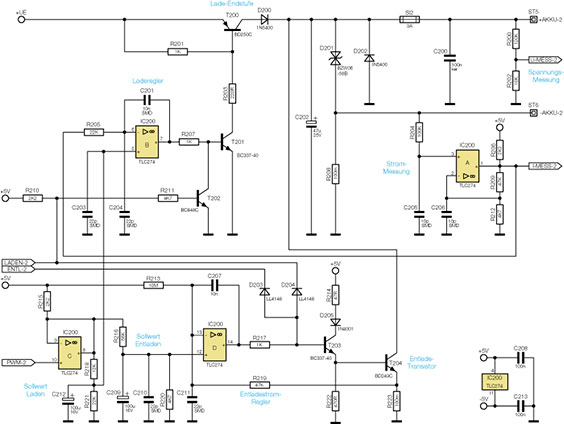

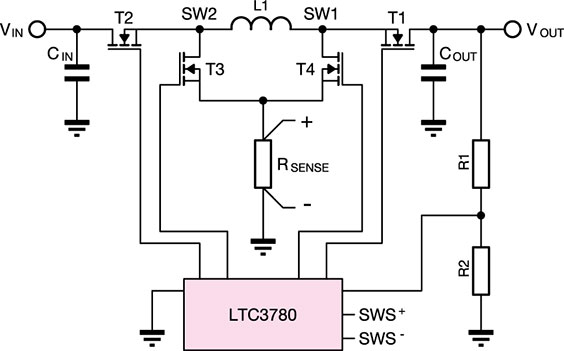

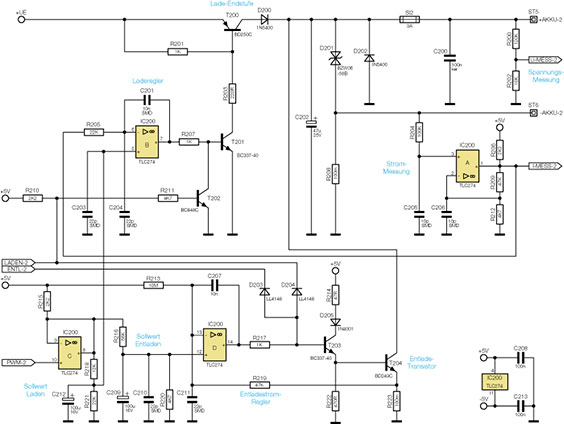

Die

Lade-/Entlade-Endstufe 2 in Abbildung 41 ist mit einem Linearregler

realisiert. Betrachten wir zuerst den Ladezweig im oberen Bereich des

Schaltbildes. Von der Mikrocontrollereinheit gesteuert, erfolgt das Ein-

und Ausschalten des Ladezweiges mit Hilfe des Transistors T 202. Der

Laderegler ist mit IC 200 B und externen Komponenten realisiert, wobei

es sich um einen Stromregler handelt. Zur Messung des Lade- und

Entladestroms dient der Shunt-Widerstand R 208, dessen Spannungsabfall

über R 204 auf den nicht-invertierenden Eingang des

Operationsverstärkers IC 200 A gegeben wird. Die Verstärkung ist

abhängig vom Widerstand R 209 im Rückkopplungszweig und vom Widerstand R

212. Die am Ausgang zur Verfügung stehende stromproportionale Spannung

zur Steu erung des Ladereglers wird gleichzeitig zur Messung der

Prozessoreinheit zugeführt. Im Entladebetrieb erhalten wir einen

Spannungsabfall mit entgegengesetztem Vorzeichen. Der

mit IC 200 B aufgebaute Linearregler vergleicht die Sollwert-Vorgabe an

Pin 5 mit dem Ist-Wert des Ladestroms, der von IC 200 A, Pin 1

geliefert wird. Der Reglerausgang steuert über den Treiber transistor T

201 direkt den PNPEndstufentransistor T 200. Über die zum Entladeschutz

bei ausgeschaltetem Gerät eingesetzte Diode D 200 und die

Schmelzsicherung SI 2 gelangt die Ladespannung zum Ausgang ST 5. D 202

dient bei verpolt angeschlossenem Akku zum Schutz des Ladegerätes und

des Akkus, indem die Schmelzsicherung SI 2 dann gezielt anspricht. Zur

Messung wird die Akku-Spannung mit R 200, R 202 heruntergeteilt und auf

den Eingangs-Multiplexer des Dual-Slope- A/D-Wandlers in Abbildung 37

geführt. Die Sollwert-Vorgabe des Ladestroms erfolgt mit Hilfe eines

PWM-Signals von der Mikrocontrollereinheit. Dieses Signal wird mit IC

200 C (im Schaltbild unten links) gepuffert und anschließend mit Hilfe

eines nachgeschalteten Integra tions gliedes der

Gleichspannungsmittelwert gewon nen. R 218 und R 221 dienen dabei

gleichzeitig als Spannungsteiler. Vom

Mikrocontroller gesteuert, erfolgt das Ein- und Ausschalten des

Entladekanals über die Diode D 203. Die Entlade-Endstufe ist im unteren

Bereich des Schaltbildes zu finden. Auch hierbei handelt es sich um

einen linearen Regler, der über dasselbe PWM-Signal gesteuert wird wie

der Ladezweig vom Mikrocontroller. Mit Hilfe des RC-Gliedes R 216, R

220, C 209 erfolgt dann die Mittelwertbildung, wobei der Spannungsteiler

R 216, R 220 die Steuergleichspannung weiter herunterteilt. Die

Sollwert-Vorgabe erfolgt somit an Pin 12 von IC 200 D. Die zum

Entladestrom proportionale Mess-Spannung am Shunt-Widerstand R 223

repräsentiert den Ist-Wert, der über R 219 auf den invertierenden

Eingang von IC 200 D gegeben wird. Der Regler führt dann einen

Istwert-Sollwert-Vergleich durch und steuert über den Transistor T 203

den Entladetransistor T 204, sofern die ge samte Stufe über

„High“-Signale an den Katoden von D 203 und D 204 freigegeben ist. Alle

weiteren Kondensatoren im Bereich der Lade-/Entlade-Endstufe dienen zur

Verhinderung von hochfrequenten Störeinflüssen und zur

Schwingneigungsunterdrückung. Akku-Ri-Messfunktion

|

| Bild 42: Schaltung zur Messung des Akku-Innenwiderstandes beim ALC 5000 Mobile |

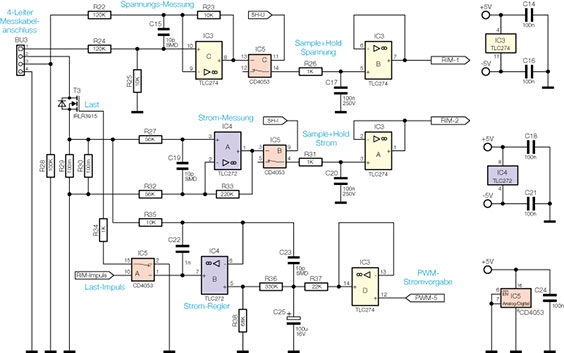

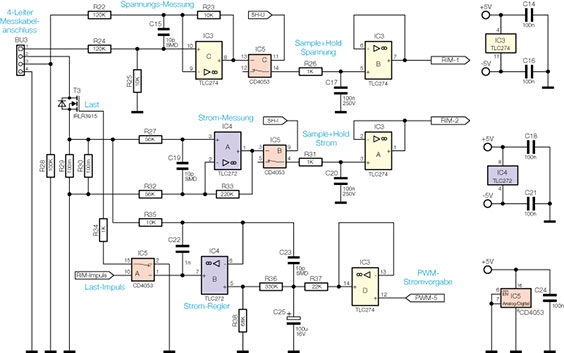

Eine

wichtige Funktion des ALC 5000 Mobile ist die Möglichkeit, den

Akku-Innenwiderstand zu messen. Abbildung 42 zeigt das dafür zuständige

Schaltungsteil. Bei Hochstromanwendungen ist die Spannungslage unter

Lastbedingungen ein wichtiges Kriterium für die Qualitätsbeurteilung

eines Akkus oder Akku-Packs. Das Grundprinzip der

Innenwiderstandsbestimmung ist einfach. Bei definiertem Entladestrom

wird der Spannungsabfall gegenüber dem unbelasteten Zustand ermittelt.

Die dabei gemessene Spannungsdifferenz dividiert durch den

Belastungsstrom ergibt den Akku-Innenwiderstand. Aufgrund der

üblicherweise geringen Innenwiderstände von Akkus sind hohe Ströme

erforderlich, um auswertbare Spannungsdifferenzen zu erhalten. Dabei

sind aussagekräftige Ergebnisse nur dann möglich, wenn die

Spannungserfassung direkt am Akku erfolgt. Spannungsabfälle auf den

Messleitungen würden sonst das Mess-Ergebnis stark verfälschen. Die

Belastung des Akkus erfolgt nur mit kurzen Strom impulsen, da im anderen

Fall eine zu hohe Verlustleistung zu verkraften wäre. Zur

Kontaktierung am Akku bzw. an den Messpunkten dienen

Spezial-Messleitungen, die jeweils über zwei federnd gelagerte

Mess-Spitzen verfügen. Die Mess - leitungen werden an BU 3

angeschlossen. Vier-Leiter-Messkabel erlauben dabei die

Spannungserfassung direkt am Prüfling. Da der Mess-Strom über getrennte

Leitungen geführt wird, kommt es nicht zur Beeinträchtigung der

Spannungsmessung während des Lastimpulses. Die Spannungserfassung

erfolgt letztendlich mithilfe des Differenzverstärkers IC 3 C, an dessen

Ausgang im belasteten und im unbelas teten Zustand die proportionale

Akku-Spannung ansteht. Während des Entladeimpulses wird der zu prüfende

Akku mit der Reihenschaltung, bestehend aus R 29, R 30 und der Drain-

Source-Strecke des Transistors T 3, belastet. Die parallel geschalteten

Shunt-Widerstände dienen dabei zur Strommessung, wobei der

stromproportionale Spannungsabfall über R 27, R 32 abgegriffen wird. Am

Ausgang des Operationsverstärkers IC 4 A steht die Strominformation

verstärkt zur Verfügung. Zur Stromregelung dient IC 4 B mit ex - terner

Beschaltung. Mit Hilfe eines von der Mikrocontrollereinheit kommenden

PWM-Signals erfolgt die Vorgabe des Soll- Wertes, wobei IC 3 D zur

Pufferung dient. Der nachgeschaltete Tiefpass, bestehend aus R 37 und C

25, dient zur Integration des PWM-Signals, so dass wir an C 25 eine

Gleichspannung zur Sollwert-Vorgabe erhalten. Über

den mit R 36, R 38 aufgebauten Spannungsteiler gelangt der Soll-Wert

auf den nicht-invertierenden Eingang von IC 4 B (Pin 5). Der Ist-Wert

des Stromes kommt über R 35 direkt vom Shunt (R 29, R 30) und wird auf

den invertierenden Eingang von IC 4 B gegeben. Während des RIMImpulses

an Pin 10 von IC 5 A wird der Ausgang des Stromreglers (IC 4 B, Pin 7)

über R 34 mit dem Gate von T 3 verbunden. Abhängig von der

Ausgangsspannung wird der Drain-Source-Widerstand des Leis tungs-FETs

gesteuert. Da für die Messwerte von Strom und Spannung nur 100 ms zur

Verfügung stehen, die A/D-Wandlung aber mehr Zeit in Anspruch nimmt,

sind sowohl bei der Spannungs- als auch bei der Strommessung

„Sample-and-Hold“-Glieder nach geschaltet. Das „Sample-and-Hold“-Glied

für die Spannungsmessung ist mit IC 5 C, R 26, C 17 und dem

Pufferverstärker IC 3 B aufgebaut, während das für die Strommessung

zuständige Glied über IC 5 B, R 31, C 20 und IC 3 A realisiert wurde.

Die Kondensatoren C 14, C 16, C 18, C 21 und C 24 dienen zur

Störabblockung an den Versorgungspins der einzelnen integrierten

Schaltkreise. Blei-Akku-Aktivatorfunktion

|

| Bild 43: Blei-Akku-Aktivatorfunktion des ALC 5000 Mobile |

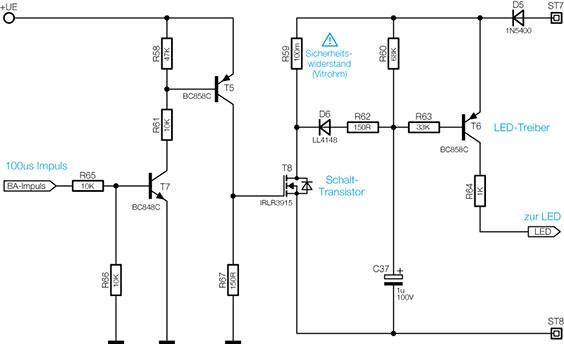

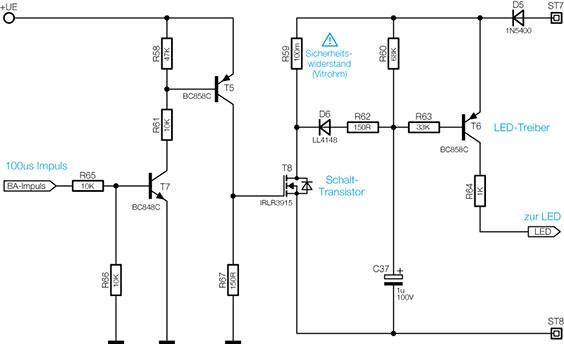

Zur

Verhinderung von kristallinen Sultfat-Ablagerungen an den Platten von

Blei-Akkus ist das ALC 5000 Mobile mit einer Blei-Akku-Aktivatorfunktion

ausgestattet. Mit der in Abbildung 43 dargestellten Schaltung werden

periodische Spitzenstrom-Entladeimpulse bis zu 80 A erzeugt, die

Ablagerungen an den Bleiplatten verhindern. Da die Impulsdauer des alle

30 Sek. auftretenden Entladeimpulses nur 100 μs beträgt, wird dem Akku

trotz des hohen Stromes nur wenig Energie entzogen. Die Reihenschaltung,

bestehend aus D 5, R 59 und der Drain-Source-Strecke des Transistors T

8, ist direkt mit den Klemmen des angeschlossenen Akkus verbunden.

Gesteuert wird die Funktion vom zentralen Mikrocontroller, der bei

aktivierter Funktion alle 30 Sek. einen 100-μs-Impuls über R 65 auf die

Basis des Transistors T 7 gibt. Der Basis-Spannungsteiler des

Transistors T 5 ist wiederum mit dem Kollektor von T 7 verbunden, so

dass bei durchgesteuertem Transistor T 7 auch T 5 durchgesteuert wird.

Während der 100-μs-Impulsdauer liegt am Kollektor von T 5 und somit auch

am Gate von T 8 nahezu die volle Betriebsspannung an. Dadurch wird die

Drain-Source-Strecke des Transistors T 8 extrem niederohmig, so dass für

die Dauer von 100 μs die Reihenschaltung, bestehend aus D 5, R 59 und

der Drain-Source-Strecke von T 8, den Akku belas tet. T 8 kann

Impulsbelastungen bis zu 240 A und D 1 bis zu 200 A verkraften. Die

Anzeige-LED wird über den Transistor T 6 und den Widerstand R 64 mit

Spannung versorgt und dient gleichzeitig zur Funktionskontrolle. Da aber

zur Anzeige ein 100 μs langer Impuls zu kurz ist, wird bei Aktivierung

des Impulses der Elko C 37 nahezu schlagartig über R 62, D 6 und die

Drain-Source-Strecke des Transistors entladen. Nach Abschalten des

Impulses erfolgt hingegen das Aufladen von C 37 recht langsam über R 60,

so dass T 6 wesentlich länger durchgeschaltet bleibt. Die Leuchtdauer

der Kontroll-LED wird im Wesentlichen von der mit R 60, C 37

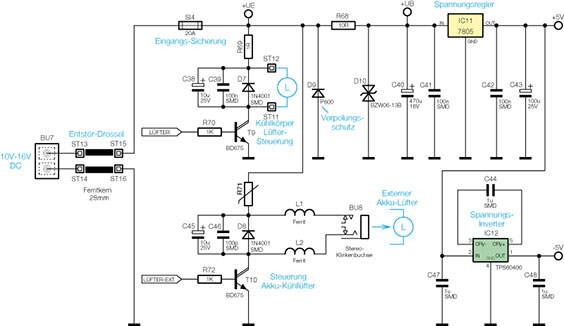

realisierten Zeitkonstante bestimmt. Spannungsversorgung und Lüftersteuerung

|

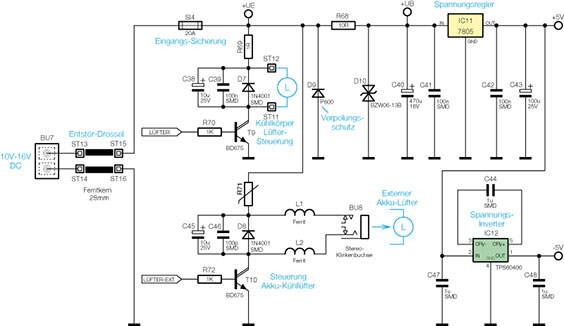

| Bild 44: Spannungsversorgung und Lüftersteuerung des ALC 5000 Mobile |

Fachbeitrag online und als PDF-Download herunterladen

Inhalt

Sie erhalten den Artikel in 2 Versionen:

als Online-Version

als Online-Version

als PDF (7 Seiten)

als PDF (7 Seiten)

Sie erhalten folgende Artikel:

- ALC 5000 Mobile – Akku-Lade-Center Teil 4/6

- 1 x Journalbericht

- 1 x Schaltplan

| weitere Fachbeiträge | Foren | |

Hinterlassen Sie einen Kommentar:

als Online-Version

als Online-Version als PDF (7 Seiten)

als PDF (7 Seiten)