ALC 5000 Mobile Akku-Lade-Center Teil 6/6

Aus ELVjournal

03/2007

0 Kommentare

Montage des Lüfter-Kühlkörper- Aggregates

|

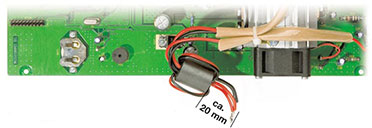

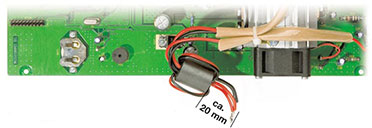

| Bild 49: Vorbereiten der Anschlussleitungen des Lüfters |

|

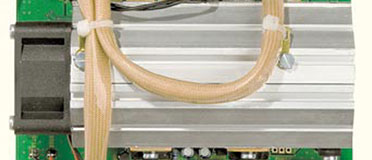

| Bild 50: Korrekt platzierte Anschlussleitungen des Lüfters |

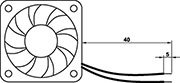

Der

Kühlkörper weist an 4 seiner Außenflächen mittig konturierte Rundnuten

auf, die für die Aufnahme von M3-Schrauben ausgelegt sind und genau zu

den 4 Montagebohrungen des Lüfters passen. Es werden Montageschrauben M3

x 30 mm verwendet, die jeweils durch die Montageflansche des Lüfters zu

führen sind. Mittels eines Schraubendrehers dreht man die Schrauben

dann mühelos fest. In die 4 Kühlkörper- Montagebohrungen der

Basisplatine werden nun von unten Schrauben M3 x 6 mm mit je einer

Zahnscheibe gesteckt. Auf der Bestückungsseite folgt eine Isolierplatte

aus Leiterplattenmaterial. Die Schrauben werden danach mit M3-Muttern

versehen, die jedoch nur mit einer Windung aufzuschrauben sind. Jetzt

wird die am Kühlkörperaggregat zu montierende Kühlplatte mit den

Leistungsbauelementen der Lade-/Entladestufe 1 entsprechend den

Abbildungen 51 und 52 vorbereitet.

|

| Bild 51 und 52: Vorbereitung der zu montierenden Kühlplatte |

Die

Transistoren T 100 bis T 103 sowie die Diode D 106 werden jeweils mit

einer Glimmerscheibe versehen, die beidseitig dünn mit Wärmeleitpaste

bestrichen wurde. Jeweils mittels einer Isolierbuchse und einer Schraube

M3 x 8 mm werden die Komponenten an die Kühlplatte montiert, jedoch

noch nicht fest verschraubt. Die Muttern an der Rückseite der Kühlplatte

sind jeweils mit nur einer Windung locker aufzudrehen. Beim

Entladetransistor T 106 kommt eine Spezialisolierscheibe mit besonders

geringem Wärme-Übergangswiderstand zum Einsatz. Dieser Transistor wird

ebenfalls noch nicht fest verschraubt. Das Gleiche gilt auch für die

Metallschelle zur Aufnahme des Temperatursensors. Die Rückseite der

Kühlplatte ist im gekennzeichneten Bereich mit ausreichend

Wärmeleitpaste zu bestreichen. Die Anschlüsse der Transistoren T 100 bis

T 103 und der Diode D 106 werden von der Platinenoberseite durch die

zugehörigen Platinenbohrungen geführt, aber noch nicht verlötet. Danach

ist das Kühlkörper- Lüfter-Aggregat mit dem vormontierten Lüfter voran

aufzuschieben. Je 2 Muttern der Basisplatine verschwinden dabei in die

unteren Nuten des Kühlkörpers und die Muttern an der Rückseite der

Kühlplatte in die seitlichen Nuten des Kühlkörperaggregats. Der

Kühlkörper ist so weit aufzuschieben, dass in der Endposition das

hintere Ende ca. 2 mm vom Platinenrand entfernt ist (siehe Kennzeichnung

im Bestückungsdruck). Von der Platinenunterseite sind nun die 4

Befestigungsschrauben festzuziehen. Die an der Kühlplatte montierten

Komponenten werden genau ausgerichtet und ebenfalls fest verschraubt.

Sehr wichtig ist ein geringer Wärme- Übergangswiderstand beim

Entladetransistor T 106. Die Schraube dieses Transistors ist daher so

stramm wie möglich festzuziehen. Die Anschlüsse von T 106 sind nach dem

Verschrauben an die zugehörige Sitftleiste anzulöten und die übrigen

Komponenten werden im Anschluss hieran an der Platinenunterseite

verlötet. Die vom Lüfter kommenden Anschlussleitungen sind durch die

Ösen der Lötstifte von ST 11 (schwarz) und ST 12 (rot) zu führen und

sorgfältig zu verlöten. Auf der noch freien Kühlkörperseite sind in die

obere Einschubnut 3 Muttern M3 einzuschieben. Die Muttern gehören mittig

über die Anschlüsse der noch zu montierenden Leistungstransistoren.

Diese Bauteile (T 10, T 200, T 204) werden ebenfalls mit einer

beidseitig mit Wärmeleitpaste versehenen Glimmerscheibe bestückt und

jeweils mit einer Isolierbuchse (nur T 200 und T 204) und einer Schraube

M3 x 6 mm fest am Kühlkörper angeschraubt. Die Anschlusspins sind

danach an die zugehörigen Lötstifte anzulöten. Es ist zweckmäßig, nun

alle am Kühlkörper montierten Komponenten auf eventuelle Kurzschlüsse

zum Kühlkörper hin zu überprüfen. Die

Transistoren T 100 bis T 103 sowie die Diode D 106 werden jeweils mit

einer Glimmerscheibe versehen, die beidseitig dünn mit Wärmeleitpaste

bestrichen wurde. Jeweils mittels einer Isolierbuchse und einer Schraube

M3 x 8 mm werden die Komponenten an die Kühlplatte montiert, jedoch

noch nicht fest verschraubt. Die Muttern an der Rückseite der Kühlplatte

sind jeweils mit nur einer Windung locker aufzudrehen. Beim

Entladetransistor T 106 kommt eine Spezialisolierscheibe mit besonders

geringem Wärme-Übergangswiderstand zum Einsatz. Dieser Transistor wird

ebenfalls noch nicht fest verschraubt. Das Gleiche gilt auch für die

Metallschelle zur Aufnahme des Temperatursensors. Die Rückseite der

Kühlplatte ist im gekennzeichneten Bereich mit ausreichend

Wärmeleitpaste zu bestreichen. Die Anschlüsse der Transistoren T 100 bis

T 103 und der Diode D 106 werden von der Platinenoberseite durch die

zugehörigen Platinenbohrungen geführt, aber noch nicht verlötet. Danach

ist das Kühlkörper- Lüfter-Aggregat mit dem vormontierten Lüfter voran

aufzuschieben. Je 2 Muttern der Basisplatine verschwinden dabei in die

unteren Nuten des Kühlkörpers und die Muttern an der Rückseite der

Kühlplatte in die seitlichen Nuten des Kühlkörperaggregats. Der

Kühlkörper ist so weit aufzuschieben, dass in der Endposition das

hintere Ende ca. 2 mm vom Platinenrand entfernt ist (siehe Kennzeichnung

im Bestückungsdruck). Von der Platinenunterseite sind nun die 4

Befestigungsschrauben festzuziehen. Die an der Kühlplatte montierten

Komponenten werden genau ausgerichtet und ebenfalls fest verschraubt.

Sehr wichtig ist ein geringer Wärme- Übergangswiderstand beim

Entladetransistor T 106. Die Schraube dieses Transistors ist daher so

stramm wie möglich festzuziehen. Die Anschlüsse von T 106 sind nach dem

Verschrauben an die zugehörige Sitftleiste anzulöten und die übrigen

Komponenten werden im Anschluss hieran an der Platinenunterseite

verlötet. Die vom Lüfter kommenden Anschlussleitungen sind durch die

Ösen der Lötstifte von ST 11 (schwarz) und ST 12 (rot) zu führen und

sorgfältig zu verlöten. Auf der noch freien Kühlkörperseite sind in die

obere Einschubnut 3 Muttern M3 einzuschieben. Die Muttern gehören mittig

über die Anschlüsse der noch zu montierenden Leistungstransistoren.

Diese Bauteile (T 10, T 200, T 204) werden ebenfalls mit einer

beidseitig mit Wärmeleitpaste versehenen Glimmerscheibe bestückt und

jeweils mit einer Isolierbuchse (nur T 200 und T 204) und einer Schraube

M3 x 6 mm fest am Kühlkörper angeschraubt. Die Anschlusspins sind

danach an die zugehörigen Lötstifte anzulöten. Es ist zweckmäßig, nun

alle am Kühlkörper montierten Komponenten auf eventuelle Kurzschlüsse

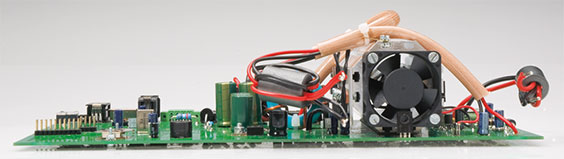

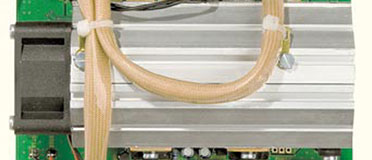

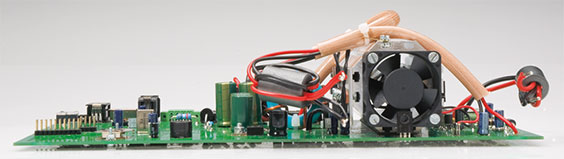

zum Kühlkörper hin zu überprüfen. Abbildung 53 zeigt die am Kühlkörper

montierten Bauelemente der Lade-/Entlade- Endstufe 1 und Abbildung 54

die entsprechenden Bauteile für die Endstufe 2.

|

| Bild 53 und 54: Am Kühlkörper montierte Bauelemente der Lade-/Entladestufe 1 und 2 |

|

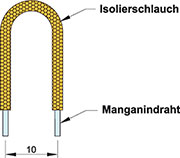

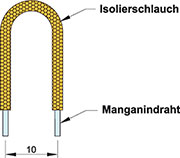

| Bild 55: Hochstrom-Shunt-Widerstände aus Manganindraht |

|

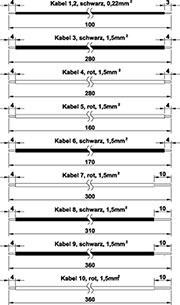

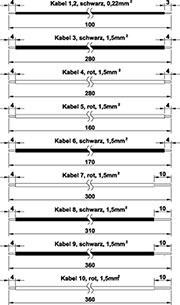

| Bild 56: Konfektionierung der im ALC 5000 Mobile verwendeten Anschlussleitungen |

|

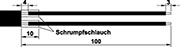

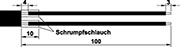

| Bild 57: Verlängerung der Temperatursensor-Anschlüsse mit Leitungsabschnitten |

|

| Bild 58: Anlöten des Temperatursensors an der Platinenunterseite |

|

| Bild 59: Durch den Ferritkern gefädelte Leitungsabschnitte |

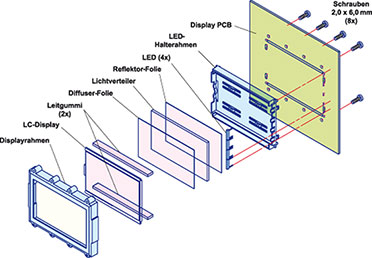

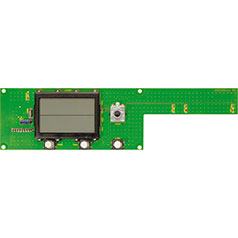

Bestückung der Frontplatine

|

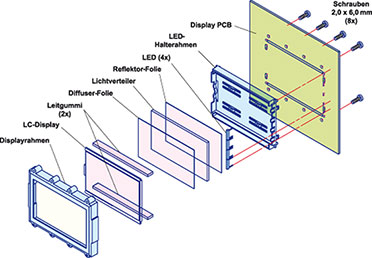

| Bild 60: Aufbau und Montage des hinterleuchteten LC-Displays |

|

| Bild 61: Die Führungsnase des Inkrementalgebers (rechts) wird abgeschnitten (links). |

|

| Bild 62: 20-poliges Flachbandkabel zur Verbindung der Platinen |

Bestückung der USB-Platine

Bei

der USB-Platine sind alle elektronischen Komponenten bereits werkseitig

vorbestückt. Die verbleibenden Arbeiten stellen somit keine große

Herausforderung mehr dar. Zur Montage des USB-Moduls an die Innenseite

der Gehäuserückwand dienen zwei Metallwinkel, die mit Schrauben M3 x 6

mm, Zahnscheiben und Muttern auf die Platine montiert werden, wie auch

auf dem Platinenfoto zu sehen ist. Ein werkseitig bereits mit Stecker

vorkonfektioniertes, 4-poliges Flachbandkabel (Abbildung 63) dient zum

Anschluss des USB-Moduls an die Basisplatine. Abbildung 64 zeigt im

Detail, wie dieses Kabel an die Platine anzuschließen ist. Damit es

durch Bewegungen nicht leicht zum Kabelbruch an den Lötstellen kommen

kann, sollte eine zusätzliche Sicherung mit Heißkleber entsprechend

Abbildung 65 vorgenommen werden.

|

| Bild 63: 4-poliges Flachbandkabel |

|

| Bild 64: Anschluss des Flachbandkabels an die Platine |

|

| Bild 65: Sicherung des Flachbandkabels mit Heißkleber |

Zusammenbau des ALC 5000 Mobile

Ein

wesentlicher Teil der Arbeiten zum Aufbau des ALC 5000 Mobile ist mit

der Bestückung von allen Leiterplatten erledigt. Für den Zusammenbau der

Komponenten wenden wir uns nun wieder der Basisplatine zu, wo im

nächsten Arbeitsschritt die Verkabelung zu den Lade-/Entladebuchsen

herzustellen ist. Dazu werden die konfektionierten und bisher noch nicht

verwendeten Leitungsabschnitte (Abbildung 56) benötigt. Kabel Nummer 9

ist von der Platinenoberseite mit dem 4 mm abisolierten Ende durch die

Bohrung an ST 2 und Kabel Nummer 10 entsprechend durch die Bohrung von

ST 1 zu führen. Nach dem Verlöten an der Platinenunterseite wird über

diese beiden Leitungen ein 17 cm langer, hitzebeständiger

Isolierschlauch aus Glasfasergewebe geschoben. Die Kabel Nummer 7 und

Nummer 8 werden mit dem 4 mm abisolierten Ende durch die

Platinenbohrungen ST 7 (rot) und ST 8 (schwarz) geführt und ebenfalls

sorgfältig an der Platinenunterseite verlötet. Über diese

Leitungsabschnitte ist dann ein 12 cm langer Isolierschlauch aus

Glasfasergewebe zu ziehen.

|

| Bild 66: Fädelung der freien Leitungsenden durch den Ferritkern |

|

| Bild 67: Fixierung der Kabel am Kühlkörper |

Im

nächsten Arbeitsschritt wird Leitung Nummer 5 an Platinenanschlusspunkt

ST 5 und Leitung Nummer 6 an Platinenanschlusspunkt ST 6 angeschlossen.

Die freien Leitungsenden sind danach mit jeweils einer Windung durch

einen 16,5 mm langen Ferritkern zu fädeln. Dieser Ferritkern sollte

dabei so positioniert sein, dass auch hier ein Abstand von ca. 20 mm,

gemessen vom Leitungsende bis zum Ferritkern, entsteht. Kommen

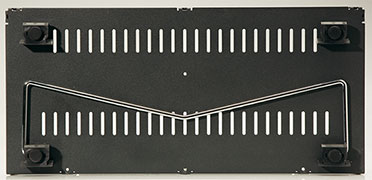

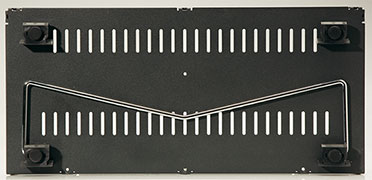

wir nun zum Einbau der Komponenten in das Gehäuse. Dazu werden zuerst

die Gehäusefußmodule mit Schrauben M3 x 16 mm montiert und im vorderen

Bereich des Gehäuses der Aufstellbügel entsprechend Abbildung 68 und 69

eingerastet. Nach dem Verschrauben werden die selbstklebenden Gummifüße

in die Fußmodule eingeklebt.

|

| Bild 68 und 69: Montage der Gehäusefußmodule |

Mit

Schrauben M3 x 5 mm ist danach die Frontplatine an das Gehäuseunterteil

zu befestigen, wie in Abbildung 70 zu sehen ist. Jetzt wird die große

Basisplatine (Abbildung 71) eingesetzt und mit 4 Muttern M3 sowie mit

einer Schraube M3 x 5 mm fest verschraubt. Damit die Schrauben und die

Muttern sich nicht versehentlich lösen können, sollte eine zusätzliche

Sicherung mit Lack erfolgen.

|

| Bild 70: Befestigung der Frontplatine an das Gehäuseunterteil |

|

| Bild 71: Fertige Basisplatine |

Das

Alu-Frontprofil wird danach mit den Sicherheits-Ausgangsbuchsen und den

Gehäusegriffen bestückt. Zur Griffbefestigung dienen Schrauben M4 x 6

mm, die zuvor je mit einer Zahnscheibe zu bestücken sind. Die

Ausgangsleitungen werden entsprechend Tabelle 3 an die

Sicherheitsbuchsen des Frontplattenprofils angelötet (Abbildungen 72 und

73).

|

| Bild 72 und 73: Anlöten der Ausgangsleitungen an die Sicherheitsbuchsen |

|

| Bild 74: Fertig montiertes Frontprofil |

|

| Bild 75: Montierte Rückwand am Gehäuseunterteil mit USB-Modul |

|

| Bild 76: Verbindung von USB-Modul und Steckverbinder |

|

| Bild 77: Fertig verschraubtes Gerät |

Abgleich

Zum

Abgleich sind keine Einstellungen innerhalb des Gerätes erforderlich,

da sämtliche Abgleichschritte über die Software des Gerätes

menügesteuert durchgeführt werden. Des Weiteren werden zum Abgleich nur

Standard-Messgeräte benötigt. Folgendes wird benötigt:

- stabilisiertes

Netz gerät mit folgenden Einstellmöglichkeiten: 3 V (±0,1 V) und 2 A 10

V (±0,1 V) 14 V (±0,05 V) 15 V (±0,1 V) 28 V (±0,1 V).

- Multimeter 10-A-Messbereich und 1 mA Auflösung

- Akku-Pack mit 2 bis 4 Zellen Mindestbelastbarkeit 8 A Lade-/Entladestrom.

Dem Betrieb des ALC 5000 Mobile steht nach dem Abgleich nichts mehr entgegen.

Fachbeitrag online und als PDF-Download herunterladen

Inhalt

Sie erhalten den Artikel in 2 Versionen:

als Online-Version

als Online-Version

als PDF (8 Seiten)

als PDF (8 Seiten)

Sie erhalten folgende Artikel:

- ALC 5000 Mobile Akku-Lade-Center Teil 6/6

| weitere Fachbeiträge | Foren | |

Hinterlassen Sie einen Kommentar:

als Online-Version

als Online-Version als PDF (8 Seiten)

als PDF (8 Seiten)