Serielles Funk-Interface FHT 8I – für die Ansteuerung von bis zu 4 Funk-Heizkörper-Ventilantrieben FHT 8V

Aus ELVjournal

04/2007

0 Kommentare

Technische Daten

| Versorgungsspannung | 3 V |

| Stromaufnahme | 30 μA (a)*, 90 μA (b)*, 400 μA (c)* |

| Abmessungen | 78,4 x 45 x 8 mm |

| Anzahl der unabhängig steuerbaren Antriebe | 4 |

| Sendefrequenz | 868,35 MHz |

| * Typische Werte unter folgenden beispielhaften Bedingungen: | |

| (a) 1 Antrieb, LED deaktiviert, Energiesparmodus, 4 Datenübertragungen pro Stunde; | |

| (b) 4 Antriebe, LED aktiv, Energiesparmodus, 8 Datenübertragungen pro Stunde; | |

| (c) 4 Antriebe, LED aktiv, kein Energiesparmodus, 8 Datenübertragungen pro Stunde | |

Das

Interface FHT 8I ermöglicht die einfache Ansteuerung von

Ventilantrieben des Typs FHT 8V per Funk. Die gewünschte Ventilposition

wird über ein einfaches serielles Datenprotokoll z. B. von einem

Mikrocontroller in das Interface geschrieben. Dieses übernimmt dann die

weitere Codierung und die Zeitverwaltung für die Funkübertragung. Im

Zusammenspiel mit dem Controller, der die Ventilposition errechnet,

ermöglicht das Interface so den relativ einfachen Aufbau einer

Temperaturregelung.Einfach und effizient regeln

In

den meisten Haushalten erfolgt die Raumheizung über eine Warmwasser-

Zentralheizung. Zur Wärmeabgabe sind in den einzelnen Räumen ein oder

mehrere Radiatoren installiert. Die Durchflussmenge und damit die

Wärmeabgabe wird über ein direkt am Heizkörper montiertes Ventil

reguliert. Im einfachsten Fall betätigt ein rein mechanisch arbeitender,

auf dem Prinzip der Wärmeausdehnung beruhender Thermostatkopf das

Ventil. Für eine zeitabhängige, den Nutzungsgewohnheiten angepasste

Temperaturregelung ist jedoch eine elektrische bzw. elektronische

Verstellung des Ventils erforderlich. Hier sind von verschiedenen

Herstellern unterschiedliche Produkte erhältlich. Besonders komfortabel

sind batteriebetriebene Funksysteme wie der Raumregler ELV FHT 80B. Hier

gestaltet sich die Installation besonders einfach, da weder ein

Netzanschluss erforderlich ist, noch ein Kabel zum Heizkörper verlegt

werden muss. Zudem bietet dieser Regler noch weitere Möglichkeiten wie

z. B. die Einbindung in ein zentrales Haussteuersystem oder die

automatische Absenkung der Raumtemperatur beim Lüften mittels eines

Fenster-Magnetkontaktes. Wer allerdings nicht auf fertige Lösungen

zurückgreifen möchte, sondern sich seine eigene Regelung z. B. PC- oder

Mikrocontroller- basierend aufbauen möchte, der steht alsbald vor der

Frage, wie sich das Ventil am besten betätigen lässt. Die Kräfte, die

auf den Ventilstift aufgebracht werden müssen, um das Ventil zu

schließen, sind nicht unerheblich, so dass Eigenbaulösungen mit einem

Servo oder ähnlichem kaum in Frage kommen. Somit bietet es sich hier an,

auf einen fertigen Aktor zurückzugreifen. Die einfachste Ausführung

eines solchen Aktors ist ein thermischer Stellantrieb. In diesem wird

ein Ausdehnungskörper elektrisch beheizt und betätigt dann das Ventil.

Neben 230-Volt-Varianten sind auch solche mit 24 Volt Nennspannung

erhältlich, so dass hier eine relativ gefahrlose Verwendung in

Eigenbauten möglich ist. Ein Vorteil von thermischen Stellantrieben ist,

dass diese weitestgehend geräuschlos arbeiten. Ein wesentlicher

Nachteil ist der recht hohe Energiebedarf von ca. 3 Watt, der ein

Netzteil und eine Kabelverbindung zwischen Stellantrieb und Regler

unumgänglich macht. Zudem reagieren diese Antriebe recht träge und

lassen sich nicht genau positionieren. Meist werden sie deshalb nur über

einen Zweipunktregler ganz auf bzw. ganz zu „gefahren“.Der elektronische Ventilantrieb FHT 8V

Nahezu

ideal sind hier elektronische Ventilantriebe, bei denen der Ventilstift

über einen Motorantrieb mit starker Getriebe- Untersetzung betätigt

wird. Der im ELV-Funk-Heizkörperthermostat-System verwendete

Ventilantrieb FHT 8V benötigt keine Kabelverbindung, er ist

batteriebetrieben, die Ansteuerung erfolgt per Funk. Dabei werden dem

Antrieb die Positionierbefehle in kurzen, digitalen Protokollen über

eine 868-MHz-Funkstrecke mitgeteilt. Auf einem kleinen Display sind

ständig die wichtigsten Informationen wie Ventilposition, Funkempfang

und Batteriestatus abzulesen. Mittels eines integrierten Signalgebers

kann der Antrieb außerdem eine zu geringe Batteriespannung akustisch

anzeigen. Die Versorgung des Antriebs erfolgt über 2 Mignon Batterien,

die abhängig von Verstellweg und Verstellhäufigkeit, bis zu zwei Jahre

halten. Eine so lange Batterielebensdauer kann nur erreicht werden, wenn

der Empfänger nicht permanent, sondern nur ca. alle 2 Minuten für

wenige 100 Millisekunden eingeschaltet ist. Dementsprechend genau muss

das Senderaster des Reglers sein. Zudem ist auch das

Übertragungsprotokoll recht aufwändig. Dies ist unter anderem notwendig,

um Beeinflussungen von benachbarten Systemen zu vermeiden und um

Empfangsfehler erkennen zu können. Für ein Eigenbauprojekt bietet sich

somit vor allem aufgrund des nötigen Programmieraufwands ein direktes

Ansprechen des Antriebs über die Funkschnittstelle nicht an. Für diese

Anwendung bietet das serielle Funkinterface FHT 8I nun eine geeignete

Lösung. Es übernimmt die Codierung des Funkprotokolls und das zyklische

Senden an bis zu 4 unabhängig ansteuerbare Ventilantriebe. Die

entsprechenden Steuerdaten werden über eine besonders einfach gehaltene

serielle Schnittstelle zum Interface geschickt. Dies lässt sich

problemlos mit jedem gängigen Mikrocontroller realisieren, der dann auch

praktischerweise gleichzeitig die Erfassung der Raumtemperatur, den

Vergleich mit der eingestellten Solltemperatur und die Generierung der

entsprechenden Steuerbefehle übernehmen kann. Für weitergehende

Anwendungen, etwa zeitabhängiges Ansteuern des Ventilantriebs, bietet

sich dann auch eine PC-Steuerung an.Bedienung und Anzeige

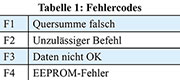

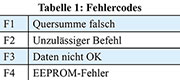

|

| Tabelle 1: Fehlercodes |

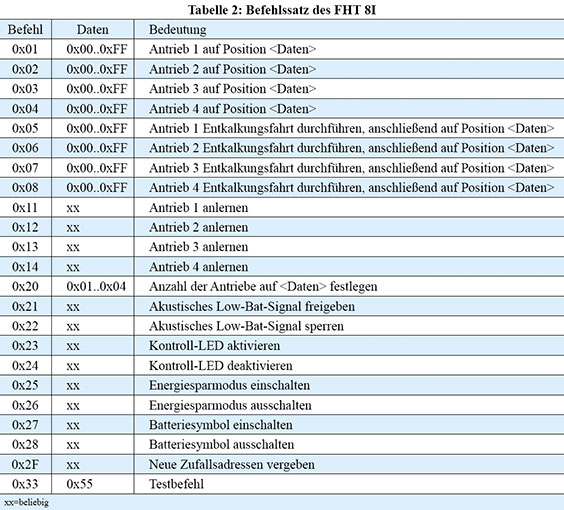

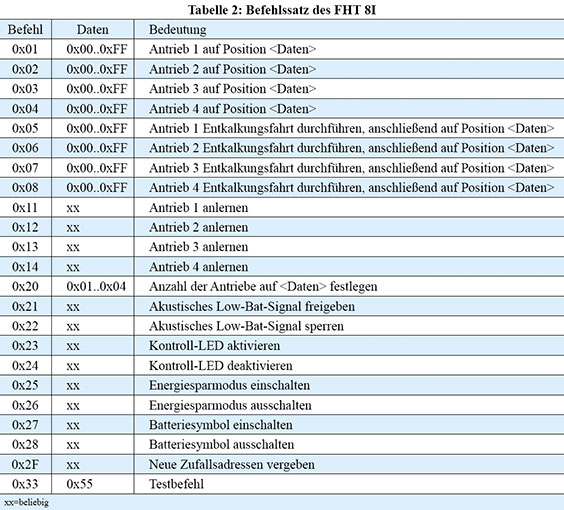

Befehlssatz

|

| Tabelle 2: Befehlssatz des FHT 8I |

Mittels

der Befehle 0x21 und 0x22 kann der akustische Low-Bat-Alarm der

Ventilantriebe freigegeben bzw. gesperrt werden. Dies ist vor allem dann

nützlich, wenn man verhindern möchte, dass der Antrieb im Schlafzimmer

um 3 Uhr nachts darauf aufmerksam macht, dass seine Batterien bald

getauscht werden müssen... Das bereits erwähnte Ein- bzw. Ausschalten

der Kontroll-LED wird mittels Befehl 0x23 und 0x24 vorgenommen. Diese

Festlegung wird ausfallsicher im EEPROM gespeichert und somit auch nach

einem Spannungsausfall wiederhergestellt. Zur Reduzierung der

Stromaufnahme dient auch das Ausschalten des Hauptoszillators während

der Ruhephasen. Das Wiedereinschalten dieses Oszillators erfordert

allerdings ca. 50 ms Wartezeit. Diese macht sich insbesondere beim Start

einer seriellen Übertragung bemerkbar. Zum Einlesen des ersten Bits ist

das FHT 8I mehr als 50 ms „Busy“ während die Übertragung der restlichen

Bits wesentlich schneller vonstatten geht. Sollte die Verzögerung nicht

akzeptabel sein und die Stromaufnahme des Moduls eine untergeordnete

Rolle spielen, so kann man das Abschalten des Hauptoszillators mit dem

Befehl 0x26 unterbinden. Befehl 0x25 macht diese Einstellung wieder

rückgängig. Nach einem Neustart ist automatisch wieder der

Energiesparmodus aktiv. Im FHT 8I selbst erfolgt keine Überwachung der

Versorgungsspannung. Somit verwendet es auch nicht das Batterie-Symbol

auf dem Display. Dieses kann deshalb durch das übergeordnete System

genutzt werden. Mit dem Befehl 0x27 wird das Symbol eingeschaltet, mit

dem Befehl 0x28 wieder ausgeschaltet. Der Befehl 0x33 dient lediglich zu

Testzwecken. Wird dieser Befehl mit den Daten 0x55 gesendet, so

akzeptiert das Modul diese Übertragung als korrekt und zeigt dies auch

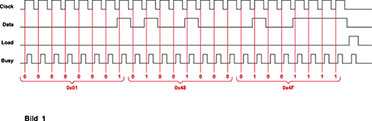

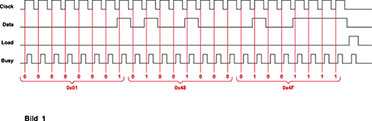

mit der grünen LED an, es werden aber keine weiteren Aktionen ausgelöst. Serieller Übertragungsrahmen

|

| Bild 1: Ein Übertragungsbeispiel für eine Befehlssequenz (siehe Text) |

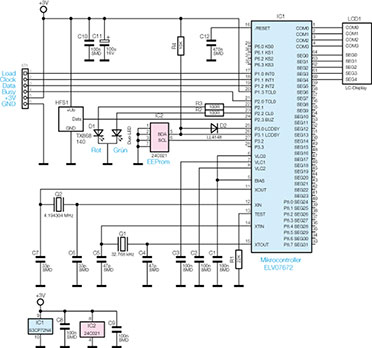

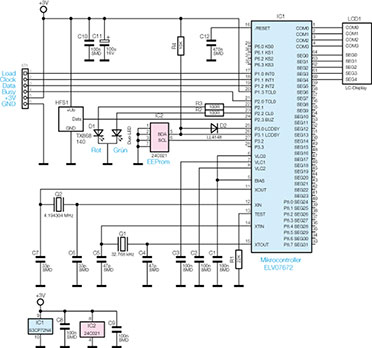

Schaltung

|

| Bild 2: Das Schaltbild des Funk-Interfaces |

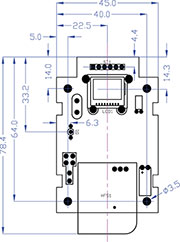

Nachbau

|

| Bild 3: So wird das Display zur Bestückung vormontiert |

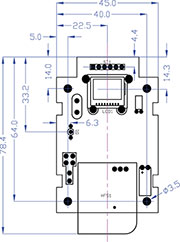

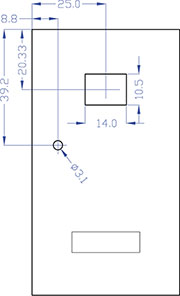

Einbau

|

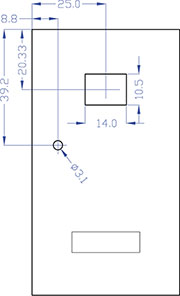

| Bild 4: Maßskizze der Interface-Baugruppe mit der genauen Lage der Befestigungsbohrungen |

|

| Bild5: Die Lage der Gehäuseausschnitte im Gehäusedeckel |

Inbetriebnahme

Nachdem

die Versorgungsspannung eingeschaltet ist, führt das FHT 8I zunächst

einen Segmenttest am Display durch. Danach wird hier die Firmwareversion

angezeigt, gefolgt von der Anzahl der Antriebe „nA“.

Default-Einstellung ist hier 1, womit die Anzeige dann 1A darstellt.

Arbeitet das Modul soweit fehlerfrei, kann die Schnittstelle z. B. mit

dem erwähnten Befehl 0x33 getestet werden.Reglersoftware

Die

Ventilposition (Stellgröße) wird grundsätzlich aus dem Vergleich der

gewünschten Temperatur (Sollwert) mit der gemessenen Temperatur

(Istwert) ermittelt. Es gibt verschiedene Verfahren, mit denen sich aus

der Differenz von Soll- und Istwert eine Stellgröße errechnen lässt.

Neben dem auch aus der analogen Regelungstechnik bekannten PID-Regler

seien hier als Beispiel die sogenannten Fuzzy-Algorithmen genannt.

Details hierüber würden den Rahmen dieses Artikels sprengen.

Einschlägige Quellen im Internet und Fachbücher bieten eine umfassende

Hilfe. Grundsätzlich sollte jedoch bedacht werden, dass es sich bei

einem über Radiatoren beheizten Raum um ein sehr träges System handelt.

Es ist somit wenig sinnvoll, die Raumtemperatur im Sekundentakt zu

erfassen und den resultierenden Stellwert zu berechnen. Sehr häufiges

und heftiges Verfahren des Ventils führt nicht zwangsläufig zu besseren

Reglereigenschaften, verursacht aber Stellgeräusche und reduziert die

Batterielebensdauer des Antriebs.

|

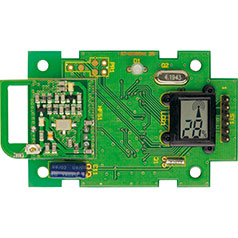

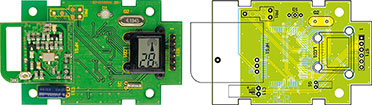

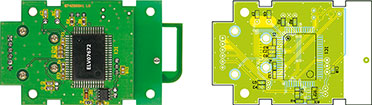

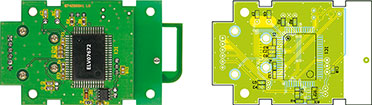

| Ansicht

der fertig bestückten Platine des FHT 8I mit zugehörigem Bestückungplan

links von der Bestückungsseite, rechts von der Lötseite |

Fachbeitrag online und als PDF-Download herunterladen

Inhalt

Sie erhalten den Artikel in 2 Versionen:

als Online-Version

als Online-Version

als PDF (5 Seiten)

als PDF (5 Seiten)

Sie erhalten folgende Artikel:

- Serielles Funk-Interface FHT 8I – für die Ansteuerung von bis zu 4 Funk-Heizkörper-Ventilantrieben FHT 8V

- 1 x Journalbericht

- 1 x Schaltplan

Hinterlassen Sie einen Kommentar:

Videos

Videos

Foren

Foren

Technik-News

Technik-News

Wissen

Wissen

Fachbeiträge

Fachbeiträge

Fachmagazin & Abo

Fachmagazin & Abo

als Online-Version

als Online-Version als PDF (5 Seiten)

als PDF (5 Seiten)