USB-PC-Datenlogger PCD 300

Aus ELVjournal

04/2007

0 Kommentare

Technische Daten

| Mess-Eingang 1: | |

| Spannungsbereich/ Auflösung | 0–5 VDC/20 mV |

| Genauigkeit | 1 % ± 20 mV* |

| Abtastrate | 50 ms – 60 s |

| Eingangsimpedanz | 1,2 MΩ |

| |

| Mess-Eingang 2: | |

| Spannungsbereich/ Auflösung | 0–5 VDC/1 mV |

| Genauigkeit | 0,5 % ± 1 mV* |

| Abtastrate | 200 ms – 60 s |

| Eingangsimpedanz | 1,1 MΩ |

| |

| Allgemein: | |

| Schnittstelle | USB |

| Spannungsversorgung | 9–12 VDC/max. 15 VA |

| Stromaufnahme im Stand-by-Betrieb | 40 mA |

| Max. Stromaufnahme | 150 mA |

| Abmessungen (B x H x T): | 80 x 150 x 30 mm |

| Betriebssystem | MS Windows 98/2000/

XP |

| * Die Genauigkeiten hängen direkt vom Abgleich ab und können nur nach einem exakten Abgleich eingehalten werden. | |

Die

Aufzeichnung von Messdaten über lange Zeiträume kann heute recht bequem

über ein Multimeter mit PC-Schnittstelle und einen daran

angeschlossenen PC erfolgen. Was aber, wenn am Messort kein PC zur

Verfügung steht? Dann schlägt die Stunde der Datenlogger! Unser neuer

USB-Datenlogger muss zum Konfigurieren und Auslesen der Daten nicht

einmal mehr zum PC getragen werden – Mess- und Konfigurationsdaten sind

auf einem normalen USB-Stick beliebiger Speicherkapazität speicherbar,

der dann den Datentransport in beide Richtungen übernimmt. Somit

arbeitet der neue PCD 300 völlig autark vom PC!Daten sammeln in neuer Qualität

Die

Anschaffung eines Messgerätes mit internem Datenlogger ist in aller

Regel mit hohen Kosten verbunden, zudem ist die Speicherkapazität

interner Speicherlösungen oftmals nicht ausreichend, womit die meisten

dieser Datenlogger für Langzeitmessungen nicht in Frage kommen. Günstige

Alternativen bieten Multimeter in Kombination mit einem PC. Hier werden

die Daten nur vom Multimeter erfasst, digitalisiert, an den PC

übertragen und dort gespeichert. Ist am Arbeitsplatz kein PC vorhanden

oder reicht die Akku-Laufzeit des Notebooks nicht für Langzeitmessungen,

entfällt auch diese Alternative. Die Lösung besteht nun in einem autark

arbeitenden Datenlogger, der, möglichst auf mehreren Kanälen, Daten

erfassen und in einem möglichst großen Speicher ablegen kann. Nach

Abschluss der Erfassung schließt man dann den Datenlogger an einen PC an

und liest die Daten aus. Praktischerweise konfiguriert man den

Datenlogger auch gleich per PC, bevor dieser zu seinem nächsten Einsatz

kommt. Solche Geräte der ersten Generation sind die ELV-PCD 100/200 (mit

RS232- bzw. USBSchnittstelle). So praktisch diese sind, für so manchen

Einsatz weisen sie zwei Mankos auf: Zum einen müssen sie zum

Konfigurieren und Auslesen immer noch zum PC transportiert werden. Das

ist bei manchen Anwendungen, bei denen der Datenlogger quasi ortsfest an

seinem Einsatzort angeschlossen bleiben sollte, äußerst lästig, wenn

nicht unmöglich. Zum anderen ist auch der Speicherplatz dieser Geräte

durch den fest installierten Speicher begrenzt, so ist etwa beim PCD 200

bei immerhin sehr akzeptablen 270.000 Messungen Schluss! Dass das in

der Praxis mitunter lange nicht ausreicht, zumal bei der Erfassung auf

gleich zwei Messkanälen, liegt bei vielen heutigen Erfassungsvorgängen

auf der Hand. Eine flexible Lösung musste her! So entstand der hier

vorgestellte PCD 300. Er braucht niemals, nicht einmal zum Abgleich, an

einen PC angeschlossen zu werden, denn er benutzt einen der heute in

rasant steigender Kapazität verfügbaren, preiswerten USB-Speichersticks

als Speichermedium und zum Datentransport in beide Richtungen. Und eine

intelligente Firmware ermöglicht den autarken Abgleich, der lediglich

eine genaue Referenzspannung erfordert. Durch die stetig wachsenden

Kapazitäten der USB-Sticks bei ständig fallenden Preisen erhält man hier

eine äußerst flexible, leistungsfähige und zudem preiswerte

Speicherlösung. Der PCD 300 bietet die Möglichkeit, auf zwei Kanälen

Gleichspannungen von 0 V bis 5 V zu messen, zu digitalisieren und auf

dem USB-Stick zu speichern. Der PCD 300 ist zur Anpassung an die

individuelle Messaufgabe hinsichtlich der Kanaleinstellung, der

Abtastrate und der Triggerbedingungen einfach über die mitgelieferte

PC-Software konfigurierbar. Die programmierte Konfi- guration wird auf

dem USBStick gespeichert und beim Anschluss an den PCD 300 übernommen.

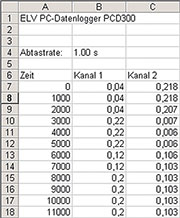

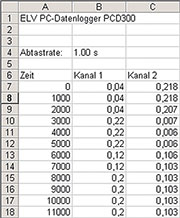

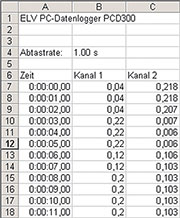

Das Abspeichern der Messwerte erfolgt in einer „slk“-Datei, die von

gängigen Tabellenkalkulations- Programmen (z. B. Microsoft Excel)

auswertbar ist. Mit einem solchen Programm sind die Daten auch als

Grafik visualisierbar. Häufig treten Fehler in einer Schaltung in

unregelmäßigen Abständen auf, so dass sich die Fehlersuche hier in

vielen Fällen sehr schwierig gestaltet. Mit dem PCD 300 kann man bis zu

zwei Spannungen über einen langen Zeitraum beobachten und auswerten, so

dass die Analyse eventueller Fehler einfacher wird. Jedoch ist der

Anwendungsbereich für den PC-Datenlogger noch viel größer, denn mittels

entsprechender Messwandler sind auch andere physikalische Größen wie z.

B. Temperatur, Luftfeuchtigkeit, Druck, Strom erfassbar. Ein

entsprechender Messwandler muss lediglich die zu messende Größe in eine

Spannung von 0 V bis zu 5 V umsetzen. Zusätzlich bietet der PCD 300

einen Trigger, der die Speicherung der Messwerte automatisch startet,

sobald die festgelegte Triggerspannung über- bzw. unterschritten wird.

Die Trigger-Parameter sind über die PC-Software konfigurierbar. Somit

ist der Datenlogger auch ereignisorientiert einsetzbar.Software-Installation

Zunächst

ist die PC-Software auf einem Rechner mit USB-Schnittstelle zu

installieren. Hierzu wird das Installationsprogramm „setup.exe“ von der

mitgelieferten CDROM gestartet und somit das Anwendungsprogramm auf dem

Rechner installiert. Zum Konfigurieren bzw. Auslesen von Daten ist der

USBStick an einen freien USB-Port des Rechners anzuschließen. Er

erscheint kurz danach als zusätzliches Laufwerk auf dem Desktop.Bedienung und Funktion

|

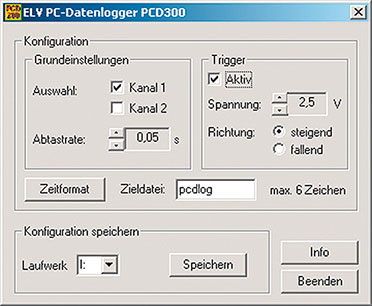

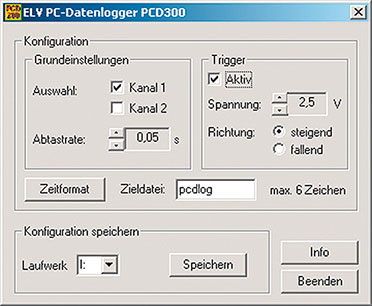

| Bild 1: Das Hauptfenster der PC-Software |

Die

Bedienung am Gerät wird über zwei Tasten (EIN/AUS; START/STOPP)

vorgenommen, die beiden LEDs (Rot = Betrieb, Grün = aktiv) signalisieren

den Status des Gerätes. Die notwendige Konfiguration erfolgt einfach

und unkompliziert über die zugehörige PC-Software und macht daher

zusätzliche Bedienelemente überflüssig. Die Einstellungen sind

übersichtlich im Hauptfenster der Anwendung (Abbildung 1) vorzunehmen.

Nach dem Start des Programms werden zunächst die Grundeinstellungen, d.

h. die Auswahl von Kanal und Abtastrate, vorgenommen. Hier zeigen sich

Unterschiede zwischen den beiden Kanälen:

Kanal 1 → 20 mV Auflösung, Abtastrate max. 0,05 s

Kanal 2 → 1 mV Auflösung, Abtastrate max. 0,2 s

Jetzt

kann man die Triggerfunktion durch Anklicken des entsprechenden Feldes

aktivieren. Hierdurch werden die Einstellungen der Triggerspannung und

-flanke freigeschaltet. Bei eingeschaltetem Trigger erfolgen nach dem

Start des Datenloggers die Messungen des anliegenden Signals mit der

programmierten Abtastrate, jedoch werden die gemessenen Daten nicht

abgespeichert. Sobald die Spannung des Eingangssignals den eingestellten

Wert der Triggerspannung über- (steigend) bzw. unterschreitet

(fallend), werden die in der Folge erfassten Messwerte im Datenspeicher

abgelegt. Diese Funktion ist bei der Fehlersuche sehr hilfreich, so dass

z. B. die Datenaufnahme erst beim Absinken der Betriebsspannung eines

Gerätes gestartet (getriggert) wird.

In

das Eingabefeld „Zieldatei“ kann man den Namen der „slk“-Datei

eingeben. Bei jedem Starten einer Messung wird eine neue Datei mit dem

angegebenen Dateinamen und einer laufenden Nummer erzeugt. Durch einen

Klick auf die Schaltfläche „Speichern“ wird eine Konfigurationsdatei auf

dem ausgewählten Laufwerk (USBStick) gespeichert. Das war’s – nun kann

man den USB-Stick vom PC trennen und an den PCD 300 anstecken. Vorher

muss der Datenlogger jedoch durch einen kurzen Tastendruck der

EIN/AUS-Taste eingeschaltet werden. Der Datenlogger initialisiert nun

die USBSchnittstelle, dies wird durch die blinkende rote LED

signalisiert. Ist die Initialisierung abgeschlossen, leuchtet die rote

LED dauerhaft, die grüne LED blinkt. Nun kann der USB-Stick angesteckt

werden. Es folgt die Initialisierung des USB-Sticks und das Auslesen der

Konfigurationsdatei. Je nach Speicherkapazität und verwendetem

Dateisystem (FAT16 oder FAT32) kann dies einige Sekunden dauern. Nach

erfolgreichem Abschluss erlischt die grüne LED. Die Konfigurationsdaten

werden zusätzlich im internen EEPROM des Datenlogger- Mikrocontrollers

gespeichert und stehen damit auch zur Verfügung, wenn der angeschlossene

USB-Stick keine Konfigurationsdatei enthält. Bei gleich bleibenden

Rahmenbedingungen muss also in der Folge nicht zwingend eine

Konfigurationsdatei vorhanden sein – das macht die Handhabung einfacher.

Die Messung kann jetzt am PC-Datenlogger durch einen kurzen Tastendruck

der START/STOPP-Taste gestartet werden. Auf dem USB-Stick wird nun eine

neue Datei erstellt und geöffnet. Die grüne „Aktiv“-LED zeigt den

Status der Datenaufnahme an. Solange diese LED blinkt, ist bei aktivem

Trigger die Triggerbedingung noch nicht aufgetreten und die gemessenen

Daten werden noch nicht im Speicher des USB-Sticks abgelegt. Nachdem die

Triggerbedingung eingetreten ist, leuchtet die LED dauerhaft und die

Daten werden nun gespeichert. Bei abgeschalteter Triggerfunktion erfolgt

die Speicherung der Messwerte von Beginn an, und die grüne Status-LED

leuchtet von Anfang an. Über einen langen Tastendruck der

START/STOPP-Taste (ca. 2 Sekunden) wird die laufende Aufnahme beendet

und die erstellte Datei geschlossen.

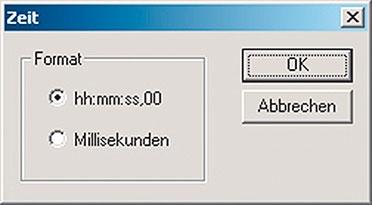

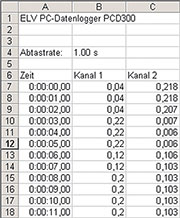

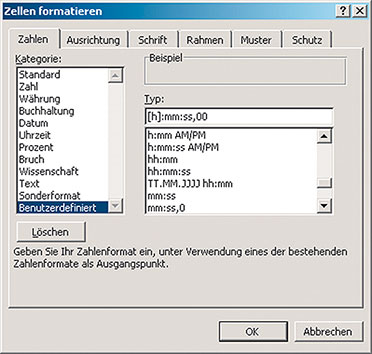

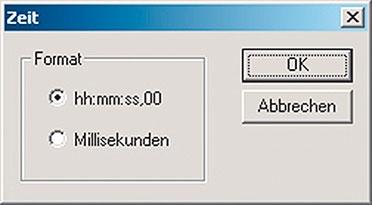

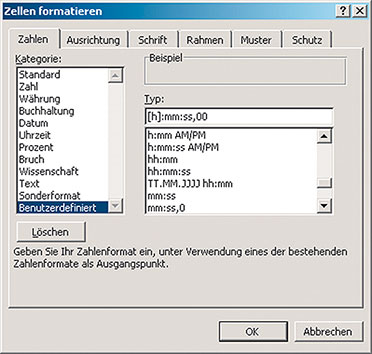

|

| Bild 2: Die Zeitformat-Einstellung |

|

| Bild 3: Die Zeitformat-Auswahl in Millisekunden |

|

| Bild 4: Die Zeitformat-Auswahl in Stunden: Minuten:Sekunden,Millisekunden |

|

| Bild 5: Die Zellenformatierung mit Microsoft Excel |

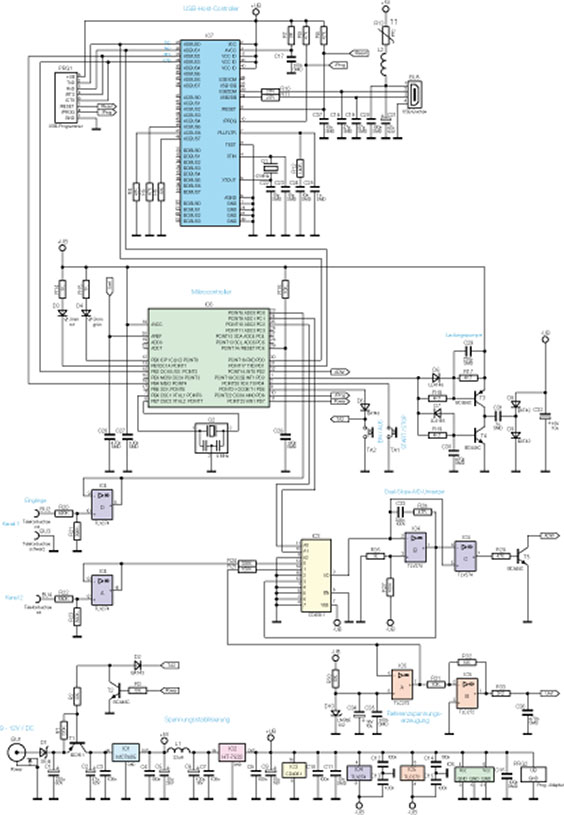

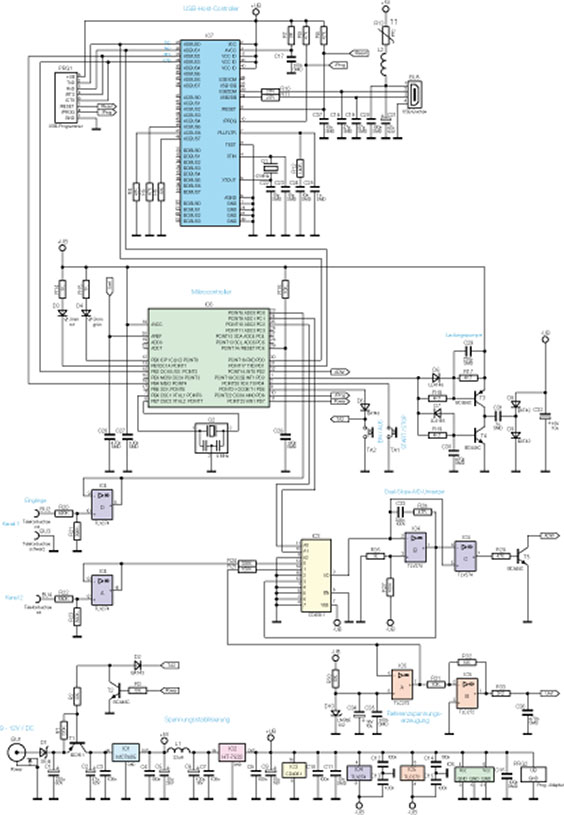

Schaltung

|

| Bild 6: Das Schaltbild des PCD 300 |

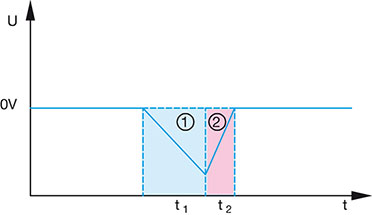

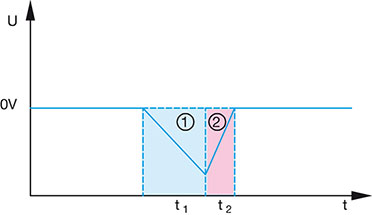

|

| Bild 7: Das Zwei- Rampen-Verfahren der A/D-Umsetzung |

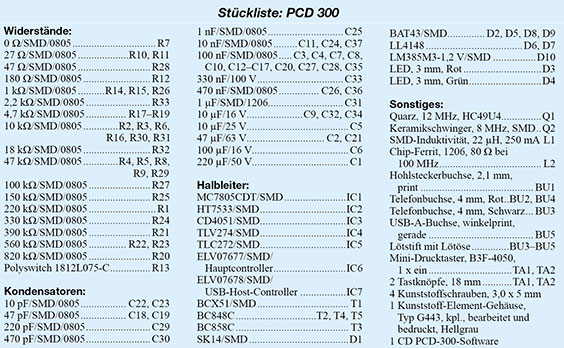

Nachbau

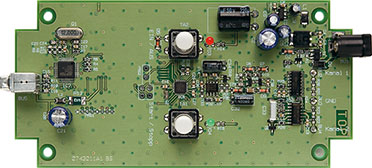

Aufgrund

des hohen Anteils an SMDKomponenten, die bereits alle werkseitig

bestückt worden sind, beschränkt sich der Nachbau auf das Bestücken der

bedrahteten Bauteile und den Einbau in das Gehäuse. Die Anschlüsse der

bedrahteten Bauelemente werden durch die entsprechenden Bohrungen der

Platine geführt und auf der Platinenrückseite verlötet. Bei den

Elektrolyt-Kondensatoren und den Leuchtdioden ist auf die richtige

Polung zu achten. Elkos sind dabei üblicherweise am Minus-Pol durch eine

Gehäusemarkierung gekennzeichnet. Die Katode der LEDs ist durch den

jeweils kürzeren Anschluss zu erkennen. Die LEDs sind in einem Abstand

von ca. 23,5 mm zwischen Spitze und der Oberfläche der Leiterplatte

einzulöten. Im Anschluss daran werden die beiden Taster und die beiden

Buchsen (BU 1, BU 5) an ihrem Platz montiert und verlötet. Hier ist

besonders darauf zu achten, dass deren Gehäuse direkt auf der

Leiterplatte aufliegen, so dass die mechanische Beanspruchung der

Lötstellen so gering wie möglich ist. Bevor die Schaltung in das Gehäuse

eingebaut wird, sollte man die gesamte Leiterplatte nochmals auf

Bestückungsfehler und Lötzinnbrücken untersuchen. Die Lötösen für BU 2

bis BU 4 werden parallel zur kurzen Seite der Leiterplatte eingelötet

und die Kappen auf die beiden Taster gepresst. Nun wird die Leiterplatte

in die untere Halbschale des Gehäuses eingelegt und verschraubt. Im

Anschluss daran werden die Telefonbuchsen in die Stirnplatte eingesetzt

und mit der Kontermutter befestigt. Es ist darauf zu achten, dass BU 3

mit einer schwarzen und BU 2 bzw. BU 4 mit einer roten Buchse bestückt

werden. Nun wird die Stirnplatte eingesetzt und die Lötanschlüsse der

Telefonbuchsen werden mit reichlich Lötzinn direkt mit den Ösen

verbunden. Danach wird die obere Halbschale so aufgelegt, dass die

beiden Tasterstößel und die LEDs durch die zugehörigen Bohrungen der

Oberschale ragen. Nun erfolgt das Verschrauben des Gehäuses mit den vier

Gehäuseschrauben.Inbetriebnahme und Abgleich

Die

Spannungsversorgung erfolgt über ein Steckernetzteil, das an die

DC-Buchse des Gerätes angeschlossen wird und eine Gleichspannung

zwischen 8 und 12 V liefern muss. Zunächst wird der Datenlogger mit der

Betriebsspannung verbunden und die Stromaufnahme des Gerätes geprüft.

Nach dem Einschalten muss die gemessene Stromstärke geringer sein als

die in den technischen Daten angegebene maximale Stromaufnahme. Jetzt

folgt der Abgleich der beiden Kanäle, für den eine sehr präzise

5-V-Referenzspannung notwendig ist. Die spätere Messgenauigkeit hängt

direkt von der sorgfältigen Durchführung dieses Abgleichs ab. Nach einem

ungenauen Abgleich kann der PC-Datenlogger die in den technischen Daten

angegebenen Toleranzen nicht einhalten. Um den Abgleich zu starten,

wird im ausgeschalteten Zustand die START/ STOPP-Taste gedrückt und

festgehalten und dann der EIN/AUS-Taster betätigt. Die START/STOPP-Taste

bleibt dabei weiterhin gedrückt. Nach etwa 5 Sekunden beginnt die grüne

LED zu leuchten. Im ersten Schritt sind beide Mess-Eingänge über kurze

Leitungen mit der GND-Buchse zu verbinden, um den Offset des Analog-

Digital-Umsetzers auszumessen. Sobald die Verbindungen hergestellt sind,

kann man die Messung mit einem Druck der START/STOPP-Taste starten.

Nachdem dieser Schritt erfolgreich abgeschlossen ist, erlischt die grüne

LED und die rote LED beginnt zu leuchten. Nun sind beide Eingänge mit

der 5-VReferenzspannung zu verbinden. Auch hier wird die Messung wieder

durch einen kurzen Druck auf die START/STOPP-Taste gestartet. Nachdem

auch dieser Abgleichschritt erfolgreich abgeschlossen ist, leuchten

beide LEDs für eine Sekunde auf und der PCD 300 schaltet sich ab. Der

Abgleich kann kontrolliert werden, indem man eine Messreihe, wie unter

„Bedienung und Funktion“ beschrieben, aufnehmen und auslesen lässt.

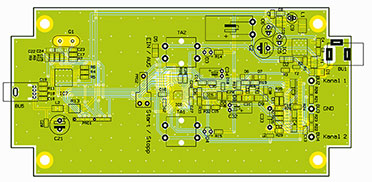

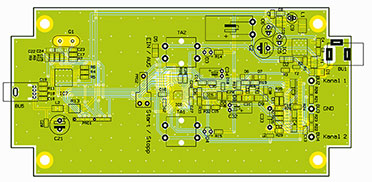

|

| Ansicht der fertig bestückten Platine des PCD 300 mit zugehörigem Bestückungsplan |

Fachbeitrag online und als PDF-Download herunterladen

Inhalt

Sie erhalten den Artikel in 2 Versionen:

als Online-Version

als Online-Version

als PDF (6 Seiten)

als PDF (6 Seiten)

Sie erhalten folgende Artikel:

- USB-PC-Datenlogger PCD 300

- 1 x Journalbericht

- 1 x Schaltplan

Hinterlassen Sie einen Kommentar:

Videos

Videos

Foren

Foren

Technik-News

Technik-News

Wissen

Wissen

Fachbeiträge

Fachbeiträge

Fachmagazin & Abo

Fachmagazin & Abo

als Online-Version

als Online-Version als PDF (6 Seiten)

als PDF (6 Seiten)