Ökonomisch heizen – Wärmebedarfsrelais FHT 8W Teil 2/2

Aus ELVjournal

02/2008

0 Kommentare

Heizen genau nach Bedarf

Das

Wärmebedarfsrelais unterstützt den ökonomischen Betrieb einer

Heizungsanlage, indem es die Funk-Kommunikation zwischen den

ELV-Raumreglern und den zugehörigen Stellantrieben auswertet und per

einstellbaren Kriterien z. B. Umwälzpumpen oder sogar den Brenner der

Heizung je nach tatsächlichem Wärmebedarf schaltet. Damit vermeidet man

unnötigen Heizenergie- und Stromverbrauch und spart wieder einiges an

Energiekosten.

Nach der Vorstellung des Gerätes und seiner Bedienung und Programmierung

sowie Einbindung in die Heizungsanlage im ersten Teil kommen wir

zunächst zur Schaltung des Gerätes.Schaltung

|

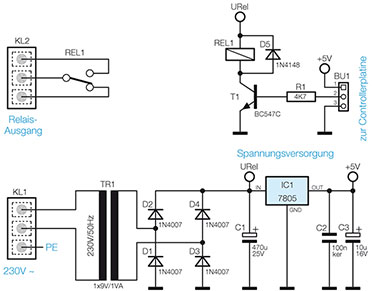

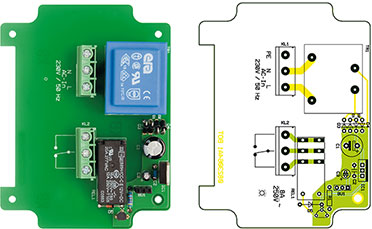

| Bild 5: Die Schaltung von Netzteil, Schaltstufe und Relais-Schaltkontakt |

|

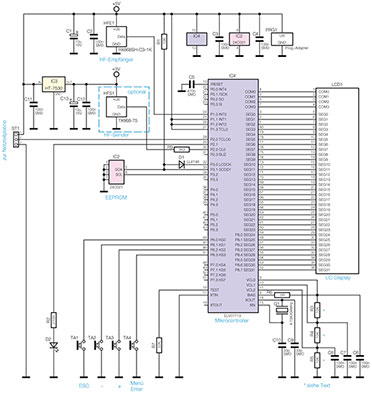

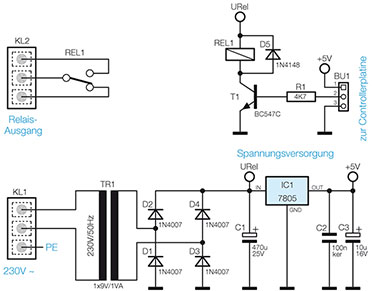

| Bild 6: Die Schaltung des Controller-Teils mit Display, EEPROM und Sende-/Empfangsteil |

|

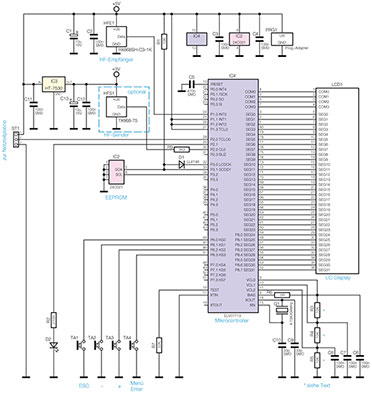

| Bild

7: Alle Segmente des verwendeten Displays. Sie erscheinen so nur im

Einschaltmoment zum Selbsttest und werden in dieser Applikation nicht

alle genutzt. |

Nachbau

Der

Nachbau der Controllerplatine gestaltet sich besonders einfach, da

diese werkseitig bereits weitestgehend bestückt und getestet ist.

Einzulöten ist lediglich noch die Stiftleiste ST 1. Diese ist mit den

kurzen Stiftenden von der Unterseite her in die Leiterplatte einzusetzen

und von der Oberseite zu verlöten. Hierbei ist auf eine senkrechte

Ausrichtung zu achten, damit die Stiftleiste später beim Gehäuseeinbau

problemlos in die Buchsenleiste passt. Soll die FS20-Funkstrecke

genutzt werden, so ist außerdem ein Sendemodul vom Typ TX868-75 an der

Position HFS 1 zu bestücken. Es wird von der Oberseite her in die

Leiterplatte eingesetzt und angelötet. Das Modul sollte hierbei nicht

aufliegen, sondern in einem Abstand von 5 mm zur Leiterplatte montiert

werden. An mechanischen Komponenten sind auf der Controllerplatine dann

noch die 4 Tasterstößel und die 3 Antennenhalter anzubringen. Letztere

sind zuvor an der vorhandenen Sollbruchstelle zu kürzen. Hierbei

verbleibende Grate sollten entfernt werden, damit die Bauhöhe von 10 mm

zwischen Leiterplatte und Abdeckplatte nicht überschritten wird. Die

Position, an der die Halter bis zum Einrasten auf die Kante der

Leiterplatte zu schieben sind, ist aus dem Bestückungsdruck und den

Bestückungsfotos leicht ersichtlich. Die Antenne ist dann nur noch durch

die Löcher der Halter zu fädeln.

Im Gegensatz zur Controller-Leiterplatte ist die Basis-Leiterplatte

nicht vorbestückt. Der Nachbau gestaltet sich aber auch hier sehr

einfach, da keine miniaturisierten SMD-Komponenten zu bestücken sind,

sondern ausschließlich konventionelle, bedrahtete Bauteile. Dies

geschieht in der bewährten Reihenfolge, beginnend mit den niedrigsten

Komponenten, gefolgt von den jeweils nächst höheren. Insbesondere bei

den Dioden und Elektrolyt-Kondensatoren ist auf die korrekte Einbaulage

bzw. Polarität zu achten. Die Kühlfläche von IC 1 muss zur

Platinenaußenkante weisen. Außerdem ist dieser Spannungsregler so

niedrig wie möglich zu bestücken, d. h. mit der „Verdickung“ der

Anschlussbeine auf der Leiterplatte aufliegend. Beim Verlöten der

Netzanschlussklemmen KL 1, KL 2, des Trafos TR 1 und des Relais REL 1

ist eine hinreichend große Menge Lötzinn zu verwenden, um hier zum einen

eine stabile, dauerhafte und zuverlässige Fixierung zu gewährleisten,

zum anderen aber auch um den elektrischen Übergangswiderstand und die

damit ggf. verbundenen thermischen Verluste gering zu halten.Gehäuseeinbau

|

| Bild

8: Die Aufbau-Reihenfolge des Gerätes mit Kabeldurchführungen,

Grundplatte, Controllerplatine und Abdeckung. Die Fixierung erfolgt

jeweils über Abstandshalter. |

Montage

Durch

die wasserdichte Ausführung ist das Gerät sowohl für die Montage in

Trocken- als auch in Feuchträumen geeignet. Der Montageort sollte so

gewählt werden, dass alle Regler problemlos empfangen werden.

Gegebenenfalls sollte dies vor der endgültigen Anbringung des Gerätes

getestet werden. Das Gerät ist für eine feste Montage vorgesehen, z. B.

durch Andübeln an einer Wand. Hierzu sind außerhalb des Dichtbereiches,

in den vier Ecken des Gehäuses, Löcher vorhanden. Um an die

Anschlussklemmen zu gelangen, sind die Abdeckplatte und die

Controllerplatine zu entfernen. Für die Kabelzuführung sind zwei

Verschraubungen vorhanden, die, nachdem das Kabel eingelegt und fest

verschraubt ist, zum einen den Kabeldurchtritt abdichten und zum anderen

gleichzeitig eine Zugentlastung gewährleisten. Damit dies einwandfrei

funktioniert, sollten die Kabel einen runden Querschnitt mit einem

Durchmesser von 4,5 bis 10 mm aufweisen. Falls der Relaisanschluss des

FHT 8W nicht genutzt wird, so sollte die zweite, ungenutzte

Kabelverschraubung mit dem beiliegenden Blindstopfen verschlossen

werden. Die Anschlusskabel sind vor den Anschlussklemmen so zu verlegen,

dass sie nicht in den Bereich der Elektronik ragen. Dies gilt

insbesondere auch nach oben in den Bereich der Controllerplatine und

seitlich zwischen Netzanschluss und Relaisanschluss. Wenn ein sicherer

Abstand zu den Leitungen nicht gewährleistet werden kann, dann ist eine

doppelte Isolation notwendig. Diese kann z. B. dadurch realisiert

werden, dass über die nicht vom Kabelmantel umgebenen Bereiche der

Einzeladern Silikonschlauch oder Glasgewebeschlauch geschoben wird.

Achtung!

Grundsätzlich gilt für die Installation und Inbetriebnahme, dass

Arbeiten am 230-V-Netz nur von einer Elektro-Fachkraft (nach VDE 0100)

durchgeführt werden dürfen. Hierbei sind alle national gültigen Normen

und Richtlinien sowie die Unfallverhütungsvorschriften zu beachten.

|

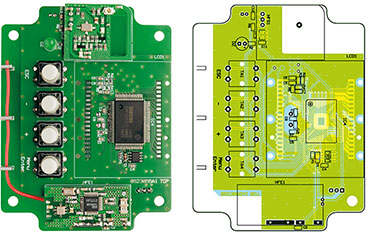

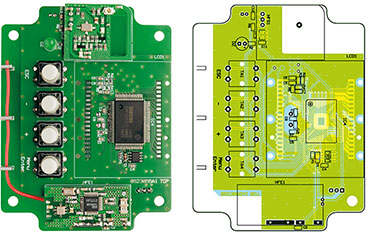

| Ansicht der fertig bestückten Displayplatine mit zugehörigem Bestückungsdruck von der Bestückungsseite |

|

| Ansicht der fertig bestückten Displayplatine mit zugehörigem Bestückungsdruck von der Lötseite |

|

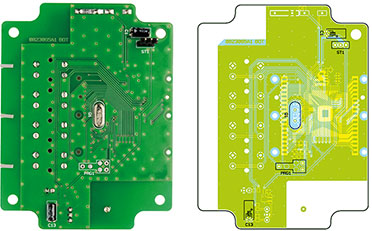

| Ansicht der fertig bestückten Basisplatine mit zugehörigem Bestückungsdruck |

Fachbeitrag online und als PDF-Download herunterladen

Inhalt

Sie erhalten den Artikel in 2 Versionen:

als Online-Version

als Online-Version

als PDF (6 Seiten)

als PDF (6 Seiten)

Sie erhalten folgende Artikel:

- Ökonomisch heizen – Wärmebedarfsrelais FHT 8W Teil 2/2

- 1 x Journalbericht

- 1 x Schaltplan

| weitere Fachbeiträge | Foren | |

Hinterlassen Sie einen Kommentar:

Videos

Videos

Foren

Foren

Technik-News

Technik-News

Wissen

Wissen

Fachbeiträge

Fachbeiträge

Fachmagazin & Abo

Fachmagazin & Abo

als Online-Version

als Online-Version als PDF (6 Seiten)

als PDF (6 Seiten)