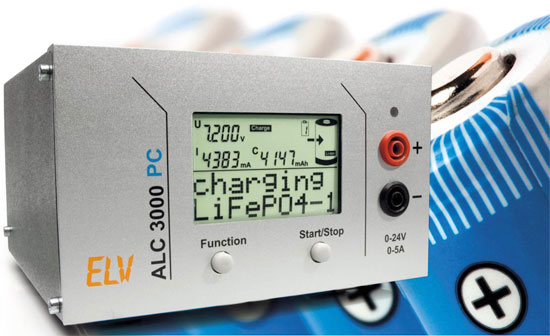

Akku-Lade-Center ALC 3000 PC Teil 2/4

Aus ELVjournal

05/2008

0 Kommentare

Displayeinheit

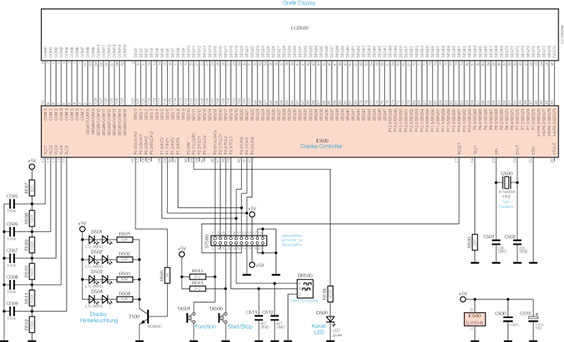

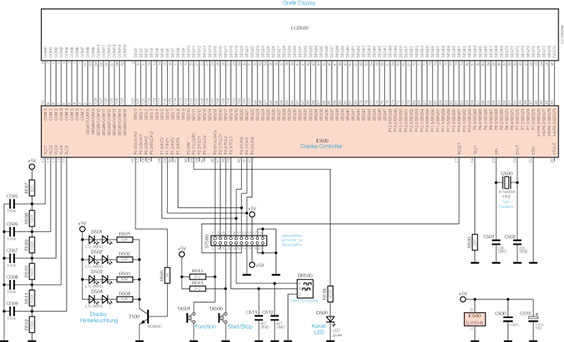

In Abbildung 6 ist die Displayeinheit des ALC 3000 PC dargestellt.

|

| Bild 6: Displayeinheit des ALC 3000 PC |

Die

wesentlichen Komponenten sind hier das ALCSpezialdisplay (LCD 500) mit

16 COM- und 80 Segmentleitungen und der Mikrocontroller IC 500, der

direkt mit den COM- und Segmentanschlüssen des Displays verbunden ist.

Alle in Abbildung 6 dargestellten Komponenten befinden sich auf der

Frontplatine des Gerätes. Zur Takterzeugung sind Pin 22 und Pin 23 mit

einem 4,19-MHz-Quarz (Q 500) und den Kondensatoren C 501, C 502

beschaltet. Die Spannungsteilerkette R 507 bis R 512 mit den zugehörigen

Abblock-Kondensatoren (C 505 bis C 509) dient zur Display-

Kontrasteinstellung. Die Displayhinterleuchtung des ALCs besteht aus

vier Side-looking-Lamps (D 501 bis D 504). Aktiviert wird die

Hinterleuchtung über den Transistor T 500, der direkt vom

Displaycontroller (Port 0.0) gesteuert wird. Die Widerstände R 501 bis R

504 dienen in diesem Zusammenhang zur Strombegrenzung. Wie bereits

erwähnt, werden die Anschlüsse der Bedientaster TA 500 und TA 501 direkt

zum Haupt-Mikrocontroller der Basisplatine geführt. Der Drehimpulsgeber

(Inkrementalgeber) DR 500 befindet sich innerhalb des Gehäuses und

dient ausschließlich zum Geräteabgleich beim Bausatz und bei den

Fertiggeräten in der Produktion. Die Leuchtdiode D 500 dient zur Anzeige

bei aktivem Lade-/ Entladekanal und ist direkt über dem

Ausgangsbuchsenpaar des Gerätes angeordnet. R 518 begrenzt den

LED-Strom. USB-Schnittstelle

|

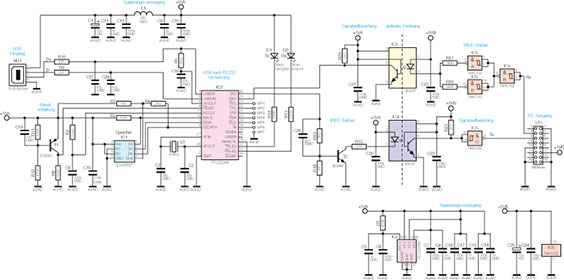

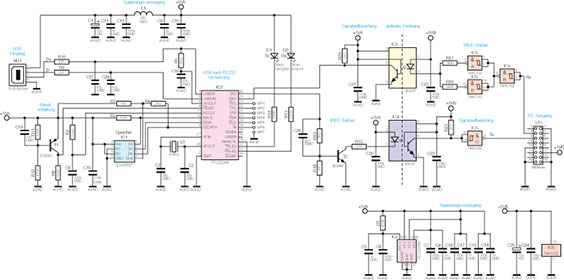

| Bild 7: Schaltung des im ALC 3000 PC verwendeten galvanisch getrennten USB-Moduls |

Analog-Digital-Wandler

|

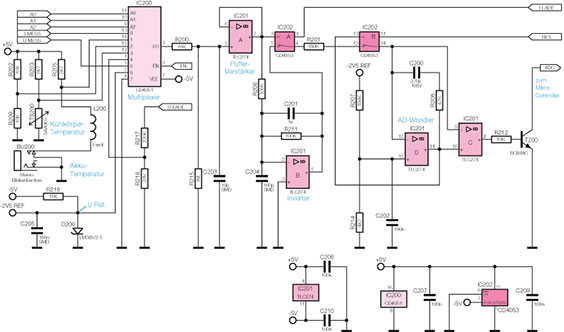

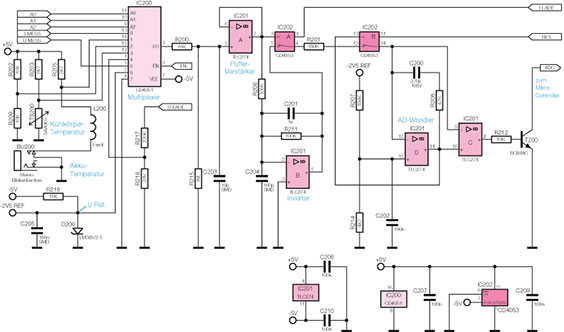

| Bild 8: Analog-Digital-Wandler des ALC 3000 PC |

Lade-/Entlade-Endstufe

|

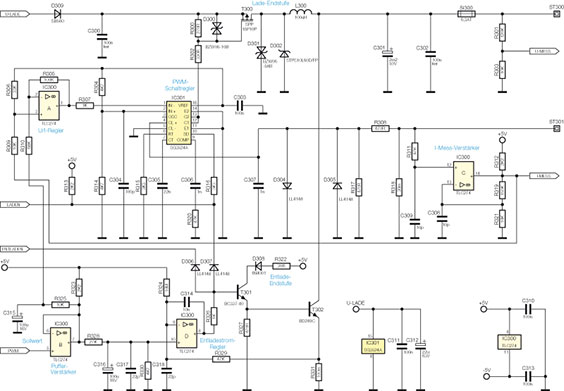

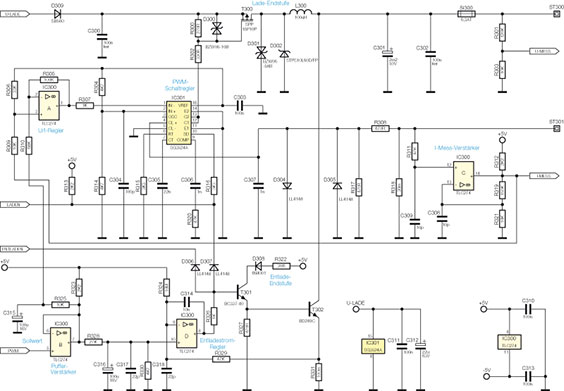

| Bild 9: Lade-/Entlade-Endstufe des ALC 3000 PC |

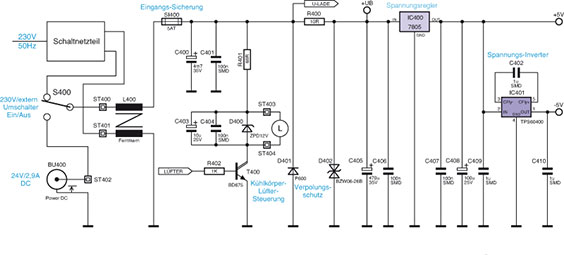

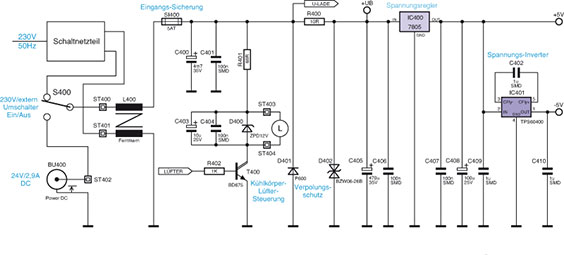

Spannungsversorgung und Lüftersteuerung

|

| Bild 10: Spannungsversorgung und Lüftersteuerung |

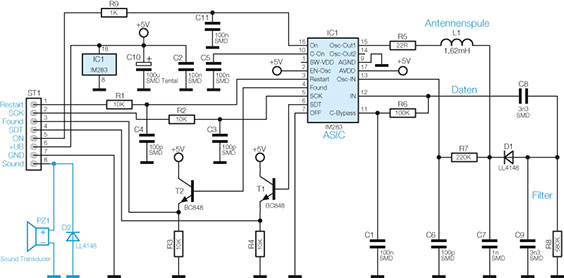

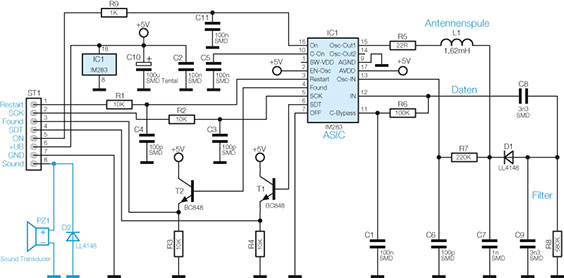

Transponder-Leseeinheit

Die

Transponder-Leseeinheit ist optional an der 6-poligen

Western-Modular-Buchse des ALC 3000 PC anzuschließen und dient zur

kontaktlosen Akku-Identifikation. Über das fest mit der Leseeinheit

verbundene 1,5 m lange Anschlusskabel wird die Verbindung zur

zugehörigen Buchse des ALC 3000 PC hergestellt und das Gerät erkennt

dann automatisch den Anschluss der Leseeinheit, ohne dass dazu eine

Konfiguration erforderlich ist. Da auch die Spannungsversorgung der

Leseeinheit über dieses Kabel erfolgt, sind keine weiteren Verbindungen

zum Betrieb der Transponder-Leseeinheit (RFID 125) erforderlich. Zur

Identifikation werden am Akku bzw. Akku-Pack kleine Passiv-

Transponder-Chips befestigt, die eine eindeutige Zuordnung des Akkus zu

den in der Datenbank des ALC 3000 PC abgelegten Daten erlauben. Die

Transponder bestehen aus einem Chip (Mikrocontroller mit Speicher),

einer Antennenspule und einem Kondensator. Dank Miniaturbauweise (20 x

0,5 mm) sind die Transponder recht einfach am Akku zu befestigen. Die

Energieversorgung von Passiv-Transpondern erfolgt aus dem elektrischen

Feld der Lesespule, so dass keine Spannungsversorgung oder Batterie

erforderlich ist. Zur Erfassung ist die Leseeinheit einfach in die Nähe

des Transponders zu bringen (1 bis 3 cm Abstand), und das ALC 3000 PC

quittiert die korrekte Identifikation mit einem kurzen Quittungssignal.

|

| Bild 11: Schaltbild der Transponder-Leseeinheit |

Fachbeitrag online und als PDF-Download herunterladen

Inhalt

Sie erhalten den Artikel in 2 Versionen:

als Online-Version

als Online-Version

als PDF (7 Seiten)

als PDF (7 Seiten)

Sie erhalten folgende Artikel:

- Akku-Lade-Center ALC 3000 PC Teil 2/4

- 1 x Journalbericht

- 1 x Schaltplan

| weitere Fachbeiträge | Foren | |

Hinterlassen Sie einen Kommentar:

als Online-Version

als Online-Version als PDF (7 Seiten)

als PDF (7 Seiten)