Akku-Lade-Center ALC 3000 PC Teil 3/4

Aus ELVjournal

06/2008

0 Kommentare

Nachbau

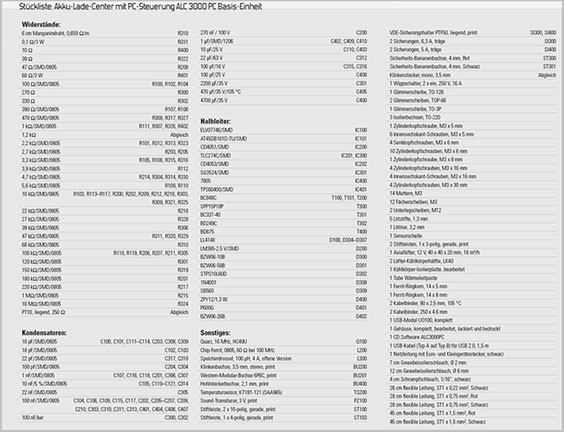

Beim

ALC 3000 PC handelt es sich um ein leistungsfähiges Ladegerät aus der

ALC-Ladegeräteserie in besonders kompakter Bauweise. Auch wenn auf den

ersten Blick der Eindruck eines sehr aufwendigen und komplizierten

Nachbaus entstehen sollte, täuscht das, da bei einem Großteil der

Schaltung Komponenten in SMD-Ausführung zum Einsatz kommen und diese

bereits werkseitig vorbestückt sind. Der praktische Aufbau ist

übersichtlich und recht schnell erledigt. Zur hohen Nachbausicherheit

tragen auch die übersichtliche mechanische Konstruktion und der

softwaremäßig durchzuführende Abgleich bei. Von Hand zu bestücken sind

nur noch die Bauelemente der Leistungselektronik am Kühlkörper und

wenige Komponenten in konventioneller Ausführung, vorwiegend auf der

Basisplatine. Insgesamt sind im ALC 3000 PC drei Leiterplatten

vorhanden, wobei natürlich der wesentliche Teil der Komponenten auf der

kompakten Basisplatine untergebracht ist. Neben der Basisplatine sind

noch eine Frontplatine mit den Anzeigeund Bedienelementen sowie eine

USB-Schnittstellenplatine zur Kommunikation mit einem PC vorhanden.Bestückung der Basisplatine

|

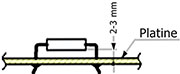

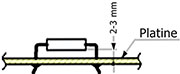

| Bild 12: Einbaulage der Leistungswiderstände und Dioden |

Die

Anschlüsse der Widerstände werden auf Rastermaß abgewinkelt, von oben

durch die zugehörigen Platinenbohrungen geführt, an der

Platinenunterseite leicht angewinkelt und verlötet. Danach werden die

überstehenden Drahtenden, wie auch bei allen nachfolgend zu bestückenden

Bauteilen, mit einem scharfen Seitenschneider direkt oberhalb der

Lötstellen abgeschnitten. Im nächsten Arbeitsschritt erfolgt die

Bestückung der Dioden, wobei unbedingt die korrekte Polarität zu

beachten ist. Dioden sind üblicherweise an der Katodenseite

(Pfeilspitze) durch einen Ring gekennzeichnet. Eine Ausnahme bilden hier

die Transil-Schutzdioden (D 300, D 301, D 402), die mit beliebiger

Polarität bestückt werden dürfen. Bei den Dioden D 309 und D 401 ist ein

Leiterplattenabstand von 2 bis 3 mm (wie in Abbildung 12 zu sehen)

erforderlich.

|

| Bild 13: Einbau des Spannungsreglers IC 400 |

Weiter

geht es dann mit dem Einbau der Elektrolyt-Kondensatoren, deren

korrekte Polarität sehr wichtig ist. Falsch gepolte Elkos können

explodieren oder auslaufen. Bei den Elkos ist die Polarität meistens am

Minuspol gekennzeichnet. Die Elkos C 301 und C 400 werden nicht jetzt,

sondern zu einem späteren Zeitpunkt bestückt. Auch der Sound-Transducer

PZ 1 ist gepolt. Das Plussymbol am Bauteil muss mit dem Symbol im

Bestückungsdruck übereinstimmen. Zum Anschluss der Transistoren T 300

und T 400 dienen 3-polige Stiftleisten, die direkt in die zugehörigen

Bohrungen der Platine zu löten sind. 1,3-mm-Lötstifte werden zum

Anschluss des Transistors T 302 und der Diode D 302 im TO-220- Gehäuse

benötigt. Diese Stifte werden ebenfalls von oben in die zugehörigen

Platinenbohrungen gepresst und an der Unterseite sorgfältig verlötet.

Eine danach einzulötende 20-polige Stiftleiste (ST 100) stellt die

Verbindung zur Frontplatine her, eine 4-polige Stiftleiste (ST 103)

dient zum Anschluss der USB-Schnittstelle. Die Stiftleisten müssen vor

dem Verlöten an der Platinenunterseite plan auf der Platinenoberfläche

aufliegen. Im nächsten Arbeitsschritt werden die Klinkenbuchsen BU 200,

die Kleinspannungsbuchse BU 400 und die Western- Modular-Buchse BU 201

eingelötet. Dabei ist zu beachten, dass die Buchsen beim Verlöten plan

aufliegen müssen und keine zu lange Hitzeeinwirkung auf die Bauteile

besteht. Die beiden Platinen-Sicherungshalter SI 300 und SI 400 werden

ebenfalls direkt auf die Leiterplatte montiert. Erst wenn die Halter

plan aufliegen, werden die Anschlüsse unter Zugabe von reichlich Lötzinn

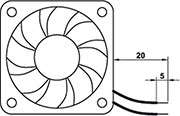

verlötet. Montage des Lüfter-Kühlkörper-Aggregats

|

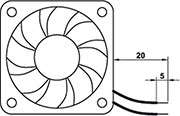

| Bild 14: Vorbereiten der Anschlussleitungen des Lüfters |

|

| Bild 15: Am Kühlkörper montierter Lüfter |

Mittels

eines Schraubendrehers dreht man die Schrauben dann mühelos fest. In

die 4 Kühlkörper- Montagebohrungen der Basisplatine werden nun von unten

Schrauben M3 x 6 mm mit je einer Zahnscheibe gesteckt. Auf der

Bestückungsseite folgt eine Isolierplatte aus Leiterplattenmaterial. Die

Schrauben werden danach mit M3-Muttern versehen, die jedoch nur mit

einer Windung aufzuschrauben sind. Alsdann wird der Kühlkörper von

hinten auf die Platine aufgeschoben. Je 2 Muttern verschwinden dabei in 2

Nuten des Kühlkörpers, wobei die Lüfterseite mit den Anschlussleitungen

zur Platine hin orientiert sein muss. Das hintere Ende des Kühlkörpers

muss genau mit der Markierung auf der Leiterplatte am hinteren

Platinenrand abschließen. Danach werden die 4 Schrauben an der

Platinenunterseite angezogen. Die Anschlussleitungen des Lüfters werden

an ST 403 (rote Leitung) und ST 404 (schwarze Leitung) angelötet.

|

| Bild 16 |

|

| Bild 17: Am Kühlkörper montierte Bauelemente der Lade-/Entladeendstufe und der Lüftersteuerung |

Nun

ist es zweckmäßig, die montierten Komponenten auf eventuelle

Kurzschlüsse zum Kühlkörper hin zu überprüfen. Im Anschluss hieran sind

dann die Anschlussbeinchen der Transistoren und der Diode D 302 mit den

zugehörigen Anschluss- Stiften der Platine zu verlöten. Weitere Bestückung der Basisplatine

Nachdem

das Kühlkörper-Lüfter-Aggregat komplett montiert ist, wird im nächsten

Arbeitsschritt die Speicherdrossel L 300 eingebaut. Die Anschlüsse

dieser Leistungsspule sind zuerst von der Platinenoberseite durch die

zugehörigen Platinenbohrungen zu führen. Bevor das Verlöten der

Anschlüsse an der Platinenunterseite erfolgt, ist die Spule mit einem

hitzebeständigen Kabelbinder festzusetzen. Nach dem Verlöten mit viel

Lötzinn werden an der Platinenunterseite die überstehenden Drahtenden

direkt oberhalb der Lötstellen abgeschnitten.

|

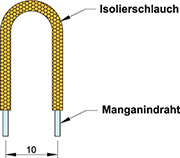

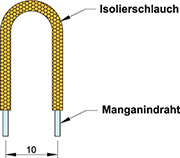

| Bild 18: Hochstrom-Shunt-Widerstand R 318 aus Manganindraht |

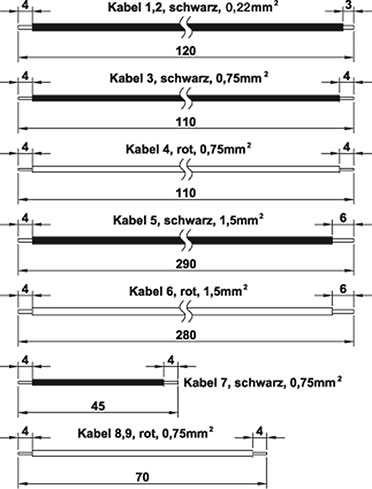

Der

Quarz Q 100 wird in stehender Position so eingelötet, dass das Gehäuse

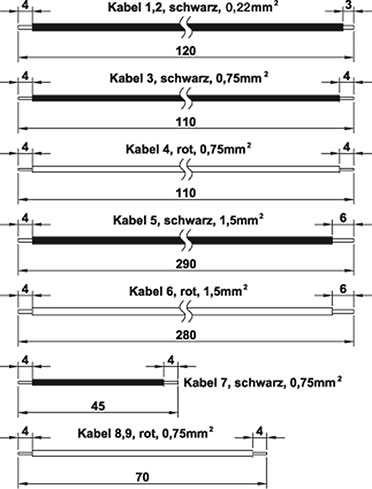

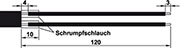

auf der Platinenoberfläche aufliegt. Für den weiteren Aufbau werden

Leitungsabschnitte entsprechend Abbildung 19 vorbereitet. Die

Leitungsabschnitte sind entsprechend der angegebenen Längen

abzuisolieren, zu verdrillen und vorzuverzinnen.

|

| Bild 19: Konfektionierung der verwendeten Anschlussleitungen |

|

| Bild 20: Verlängerung der Temperatursensor-Anschlüsse mit Leitungsabschnitten |

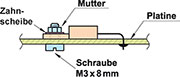

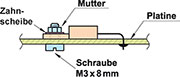

Zur

besseren thermischen Kopplung ist der Sensor an der abgeflachten Seite

leicht mit Wärmeleitpaste zu bestreichen. Die Montage erfolgt danach

mittig auf den Kühlkörper, wozu eine M3-Mutter bis ungefähr zur Mitte in

die entsprechende Nut des Kühlkörpers zu schieben ist. Die Befestigung

am Kühlkörper erfolgt mit einer Metallschelle, einer Schraube M3 x 8 mm,

einer Zahnscheibe und einer Lötöse (die zwischen Metallschelle und

Zahnscheibe zu legen ist). Nun werden die Leitungen des Sensors

verdrillt, von oben durch die zugehörigen Platinenbohrungen (TS 200)

geführt und an der Platinenunterseite verlötet.

|

| Bild 21: Ansicht der durch den Ferritkern gefädelte Leitungsabschnitte von der Seite |

|

| Bild 22: Auf die Leiterplatte montierte Entstördrossel L 400 |

|

| Bild 23: Durch einen Ferritkern gefädelte Ausgangsleitungen |

Zur

Fixierung der Kabel am Kühlkörper dient die zusammen mit der Schelle

des Kühlkörper-Temperatursensors montierte Lötöse. Hier werden die Kabel

mit einem Kabelbinder befestigt. Anschlussleitung Nummer 8 ist von oben

durch die Platinenbohrung ST 400 und Anschlussleitung 9 in der gleichen

Weise durch die Platinenbohrung ST 402 zu führen und an der

Platinenunterseite zu verlöten. Erst danach sind unter Beachtung der

korrekten Polarität die noch fehlenden Elektrolyt-Kondensatoren C 301

und C 400 einzulöten. Die Basisplatine ist damit bereits vollständig

bestückt. Im nächsten Teil des Artikels beschreiben wir die Bestückung ,

sowie den Zusammenbau der Front- und USBPlatine.

|

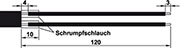

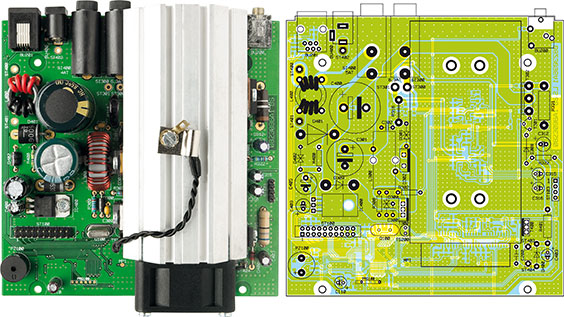

| Ansicht

der fertig bestückten Platine (Bestückungsseite) für konventionelle

Bauteile mit zugehörigem Bestückungsplan in verkleinertem Maßstab,

Originalgröße (B x H x T): 150 x 95 x 155 mm. |

|

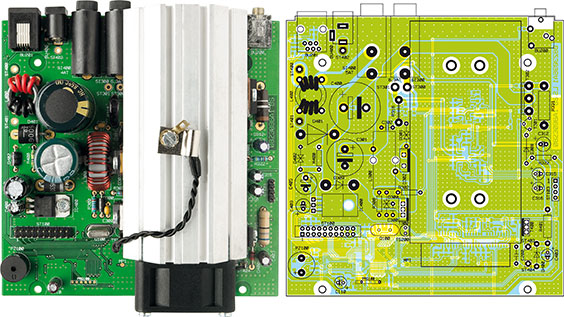

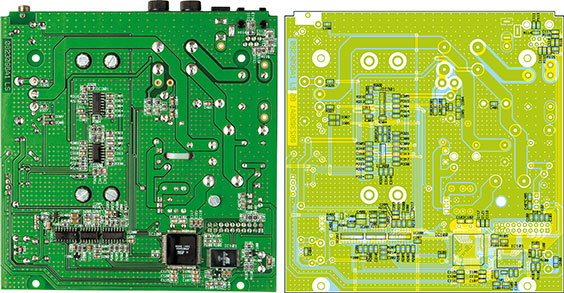

| Ansicht

der fertig bestückten Platine (SMD-Seite) mit zugehörigem

Bestückungsplan in verkleinertem Maßstab, Originalgröße (B x H x T): 150

x 95 x 155 mm. |

Fachbeitrag online und als PDF-Download herunterladen

Inhalt

Sie erhalten den Artikel in 2 Versionen:

als Online-Version

als Online-Version

als PDF (7 Seiten)

als PDF (7 Seiten)

Sie erhalten folgende Artikel:

- Akku-Lade-Center ALC 3000 PC Teil 3/4

| weitere Fachbeiträge | Foren | |

Hinterlassen Sie einen Kommentar:

als Online-Version

als Online-Version als PDF (7 Seiten)

als PDF (7 Seiten)